Documento técnico #10

Paquetes de carga crítica de amoníaco DX versus sistema centralizados de amoníaco recirculado, como alternativas de solución para sistemas de refrigeración industrial

Autor: Christian Ali Muñoz Duran, VP de Tecnología de Refrigeración MRBraz and Associates, PLLC

Abstracto

Este articulo tiene como finalidad abordar el desarrollo de paquetes de carga crítica de amoníaco por expansión directa como alternativa de solución a los sistemas centralizados de alimentación recirculada a evaporadores que se han mantenido como el estándar aceptado para los grandes sistemas de refrigeración industrial, así mismo se abordaran temas relacionados a la protección del medio ambiente, los códigos, estándares y regulaciones gubernamentales en los Estados Unidos relacionados con la operación y diseño de sistemas seguros de refrigeración con amoníaco.

Introducción

La expresión “cambio de paradigma” fue introducida por Tomas Kuhn en un libro titulado “La estructura de las revoluciones científicas”, Kuhn demuestra que casi todos los descubrimientos significativos en el campo del esfuerzo científico aparecen primero como rupturas de la tradición, con los viejos modos de pensar, con los antiguos paradigmas…

Uno de los primeros paso que los ingenieros y usuarios finales deben dar para elegir el sistema de refrigeración que mejor se adecua a sus requerimientos de servicio para atender a diversas aplicaciones de temperatura controlada, es elegir el tipo de refrigerante a utilizar, esta elección debe ser evaluada bajo el rigor técnico necesario para sentar las bases de un proyecto de refrigeración de alto rendimiento energético, tomando en cuenta el punto de equilibrio técnico – económico; luego entonces para garantizar la sostenibilidad del sistema tiene sentido utilizar únicamente refrigerantes que hayan estado en el ciclo natural durante millones de años y, por lo tanto, no tengan ningún efecto ambiental negativo imprevisto. Los riesgos de seguridad locales, si se utilizan refrigerantes inflamables o con un grado de toxicidad, son en general mucho más fáciles de abordar que los problemas ambientales globales causados por el manejo descuidado de grandes cantidades de sustancias sintéticas, los refrigerantes que ya se utilizaban hace más de ciento ochenta años siguen siendo hoy en día materiales de trabajo para sistemas de refrigeración por compresión mecánica de vapor, siendo el amoníaco el refrigerante que se destaca por sus propiedades termodinámicas en comparación con los demás refrigerantes, sin embargo en algunos casos el amoníaco no es seleccionado para ser usado como refrigerante en el sistema de refrigeración, ya sea por preferencia personal del usuario final, restricciones en el código de seguridad local, inversiones iniciales limitadas apostando a mayores gastos en el ciclo de vida del sistema, o simplemente por un marketing negativo basado en la falta de información sobre la disponibilidad de soluciones seguras y sostenibles que ya se encuentran en el mercado, este articulo tiene la finalidad de poner en contexto la tecnología reciente de paquetes de carga crítica de amoníaco DX versus los sistema centralizados de amoníaco recirculado tradicionales, como alternativa de solución, abordando el análisis desde diferentes aspectos tanto del diseño, instalación, seguridad, ahorro, sostenibilidad energética y operativa.

1. Porqué elegir amoníaco como refrigerante…

Varios autores, incluidos Calm (2008), Ciconkov (2010), Calm y Hourahan (2011), Visser (2012) y Kujak (2015), han identificado varias generaciones de tecnología de refrigerantes. Las cuatro generaciones identificadas por Calm se enumeran como “lo que funcionó”, “seguridad y durabilidad”, “protección del ozono” y “mitigación del calentamiento global”, se señala que la primera generación duró 100 años, la segunda duró 60 años y la tercera ha durado 20 años. Ahora estamos en la cuarta generación misma que ya cuenta con una proyección para el 2045 en el esfuerzo global por mitigar el uso de refrigerantes que contribuyan al calentamiento global. Sin embargo, todos los investigadores coinciden en que el amoníaco ha tenido un lugar firme en las cuatro generaciones; de hecho, de los miles de cientos de sustancias que se han probado como fluidos refrigerantes, es la única que aparece en las cuatro generaciones en uso continuo a lo largo de todo el mundo en los 180 años de historia de la refrigeración.

Dado que todos los primeros refrigerantes naturales tienen al menos una desventaja (el amoníaco es tóxico, el éter etílico se quema, el dióxido de carbono requiere altas presiones de funcionamiento y el agua, por otro lado, conduce a presiones de sistema muy bajas), durante décadas los sistemas de refrigeración que utilizan estos refrigerantes naturales se han restringido al uso en aplicaciones industriales. Los primeros frigoríficos domésticos que utilizaban cloruro de metilo o dióxido de azufre provocaban accidentes con regularidad. Por lo tanto, en la década de 1920 se promovió el propano como refrigerante inodoro y seguro, ya que no era tóxico, a diferencia del cloruro de metilo o el dióxido de azufre. El desarrollo de los CFC (Clorofluorocarbonos) fue liderado por Thomas Midgley Jr. porque la opinión en aquel momento (no sólo en Frigidaire, filial de General Motors, empresa de Midgley) era que los refrigeradores domésticos sólo prevalecerían si se pudiera encontrar un refrigerante no tóxico y no inflamable, ninguno de los desarrolladores de los CFC podría haber imaginado que la adopción exitosa de estas sustancias en muchas aplicaciones (refrigeración, propulsores, agentes espumantes, extintores de incendios, aerosoles, etc.) dañaría la capa de ozono que protege la Tierra de la dañina luz ultravioleta. El fin de este despliegue universal de CFC se produjo con el descubrimiento del agujero de ozono, causado por la división del ozono estratosférico por los átomos de cloro en los CFC. Los fabricantes de CFC encontraron rápidamente sustitutos para la industria de la refrigeración y el aire acondicionado. Esto llevó al desarrollo de los hidrofluorocarbonos (HFC), hidrocarburos halogenados que solo utilizan flúor como átomo de sustitución. Cuando se lanzaron al mercado los HFC como el R134a en 1992, las primeras voces de advertencia ya daban la alarma sobre el alto potencial de calentamiento global de estos fluidos. Desde el Acuerdo Climático de París (2015) y además, la Enmienda del Protocolo de Montreal de Kigali (2016), ha quedado claro que los HFC no tienen futuro comercial, acostumbrados a la seguridad local de los CFC y HFC, algunos sectores de la industria de la refrigeración y del aire acondicionado vuelven a mirar a la industria química. Su respuesta al agotamiento de la capa de ozono de los CFC y al efecto invernadero de los HFC son las hidrofluoroolefinas (HFO). Según Mark McLinden, este es el último grupo de productos químicos que la química puede ofrecer para los ciclos de refrigeración por compresor de vapor. Las olefinas son hidrocarburos con uno o más dobles enlaces carbono-carbono. Debido al doble enlace entre dos átomos de carbono, estas moléculas se desintegran en la atmósfera en menos de 11 días. Por tanto, su potencial de calentamiento global es bajo (alrededor de 1 a 4). Sin embargo, debido a la rápida degradación en la atmósfera, también se puede formar localmente una gran cantidad de ácido trifluoroacético (TFA) en determinadas condiciones climáticas, concretamente en caso de falta de viento, los TFA son muy difíciles de eliminar del agua y ahora se encuentran en pequeñas cantidades en el agua potable. Actualmente no se supone que exista ningún riesgo para la salud de las personas. Sin embargo, la situación es diferente para los organismos acuáticos.

La afirmación de Gustav Lorentzen en 1994 de que “no parece muy lógico tratar de reemplazar una sustancia química por otra familia de halocarbonos relacionados igualmente ajenos a la naturaleza” es tan relevante hoy como lo fue hace un cuarto de siglo.

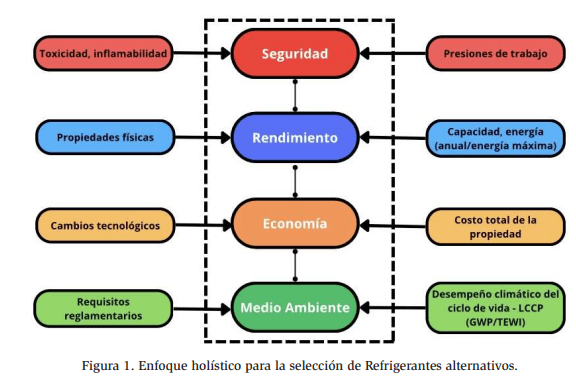

La búsqueda de alternativas a los refrigerantes con alto Potencial de calentamiento global (GWP), comenzó hace varios años cuando la industria y otras partes interesadas participaron en la investigación de diferentes opciones. Las alternativas conocidas a los HFC y los nuevos candidatos que se están desarrollando tienen una característica u otra que hace que su adopción universal en todas las aplicaciones en todo el mundo sea un desafío. Los principios a seguir en la búsqueda de alternativas, se muestran en la Figura 1, que considera un enfoque holístico para la selección de refrigerantes alternativos, tomando en consideración temas relacionados a la seguridad, rendimiento, economía y medio ambiente.

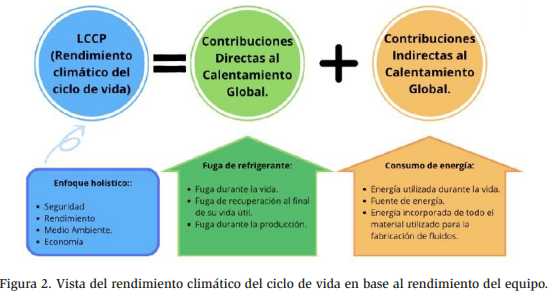

En el proceso de selección de refrigerantes alternativos se utilizan principalmente tres métricas ambientales: Potencial de calentamiento global (GWP), Impacto de calentamiento total equivalente (TEWI) y Rendimiento climático del ciclo de vida (LCCP), como herramientas para seleccionar el refrigerante más respetuoso con el medio ambiente.

El GWP es quizás la métrica ambiental más utilizada, GWP es el índice que compara el impacto en el calentamiento global de la emisión de un gas de efecto invernadero en relación con el impacto de la emisión de una cantidad similar de CO2, El impacto se estima durante un horizonte temporal de 100 años, Cuanto menor sea el GWP, menor será la contribución de una sustancia al calentamiento global, ademas cualquier sistema o proceso que requiera un aporte de energía afecta indirectamente al medio ambiente, este impacto se origina por las emisiones de CO2 provenientes de los procesos de producción de energía, para indicar el impacto ambiental general de un sistema de refrigeración durante su funcionamiento, se utiliza otro indicador ambiental, denominado TEWI, el TEWI tiene en cuenta el impacto en el calentamiento global de las emisiones directas e indirectas y se calcula como la suma de ambos: el efecto directo del refrigerante liberado durante la vida útil del equipo y el impacto indirecto de las emisiones de CO2 de los combustibles fósiles utilizados para generar energía para operar el equipo durante toda su vida, la métrica TEWI es más indicativa que el GWP, pero no tiene en cuenta todas las emisiones indirectas relevantes involucradas en el ciclo de vida del refrigerante, como las emisiones relacionadas con la fabricación y el transporte del sistema y el refrigerante. Por lo tanto, se utiliza otro indicador para contabilizar todo el GWP relacionado con el funcionamiento del sistema de refrigeración, incluido el impacto ambiental de las sustancias emitidas durante el proceso de producción y transporte de refrigerante. Este efecto ambiental, junto con los efectos ambientales ya contabilizados en TEWI, se conoce como rendimiento climático del ciclo de vida (LCCP) y está destinado a proporcionar una imagen holística del impacto ambiental de los diferentes refrigerantes, por lo tanto, la eficiencia del sistema de refrigeración, mostrada para cada candidato a refrigerante alternativo, es el parámetro más importante al estimar el impacto de un sistema en el medio ambiente, Ver Figura 2.

Todo indica que prevalecerá los refrigerantes naturales y ecológicos. El Dr. Andy Pearson propuso el término “a prueba de futuro” para describir al amoníaco, existen muchas razones para usar el amoníaco como refrigerante, es “verde”, sin potencial de calentamiento global y sin agotamiento de la capa de ozono. Se produce de forma natural y se puede encontrar en lugares tan diversos como los pañales de los bebés y la Estación Espacial Internacional. Después de un estudio exhaustivo, la NASA seleccionó el amoníaco como refrigerante para la estación espacial. Desde una perspectiva térmica, ningún otro refrigerante de uso común tiene la misma combinación beneficiosa de altas propiedades de transferencia de calor, baja viscosidad, baja densidad, bajo flujo másico por BTUH y es autoalarmante.

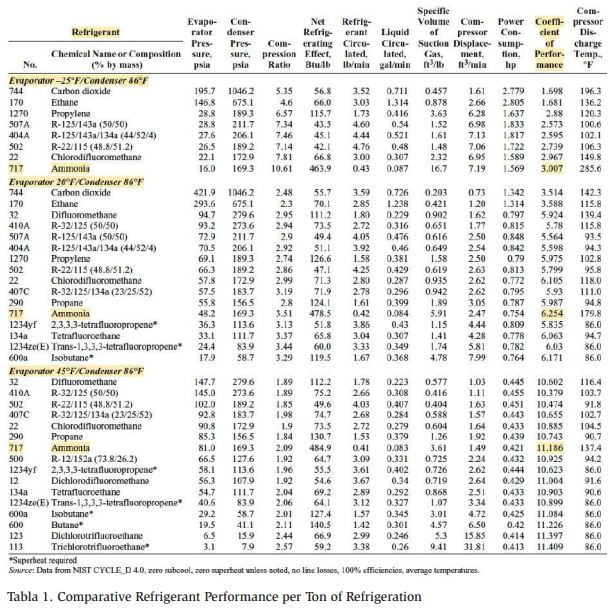

Podemos tener un primer acercamiento general con respecto a la eficiencia de un sistema de refrigeración en base al refrigerante que usa, mediante el Manual de Fundamentos de ASHRAE del 2021, Capitulo 29, en la Tabla 1, se muestra el rendimiento teórico calculado de varios refrigerantes para un ciclo estándar de varias temperaturas de evaporación y 86°F de condensación. Para mezclas de refrigerantes, se utiliza la temperatura promedio en el evaporador y el condensador. En la mayoría de los casos, el vapor de succión está saturado y se considera que la compresión es adiabática o con entropía constante, cabe resalta que para todas las condiciones operativas que muestra esta tabla, el amoníaco tiene el coeficiente de rendimiento mayor.

Actualmente, se estima que hay dos mil millones de toneladas métricas de amoníaco presentes en el mundo. De esta cantidad, aproximadamente el cinco por ciento es obra del hombre. Sólo en América del Norte se producen anualmente aproximadamente 18 millones de toneladas métricas de amoníaco, y de esta cantidad, menos del dos por ciento se utiliza para refrigeración, esto tiene como consecuencia que el amoníaco sea muy barato, y este altamente disponible, entonces, podemos prever que si hay una quinta generación de refrigerantes, definitivamente el amoníaco estará entre ellos, por otro lado podemos constatar que hay muy poco dinero, relativamente hablando, para financiar investigaciones adicionales sobre productos y sistemas de amoníaco. Esto significa que el progreso y el desarrollo deben estar guiados enteramente por la demanda del mercado, lo que no siempre es la mejor manera de lograr avances importantes en ciencia y tecnología, dado que el amoníaco es un producto ampliamente utilizado para el cual la refrigeración representa una proporción muy pequeña del uso total, no existe ninguna corporación fuerte que defienda el uso del amoníaco desde la perspectiva de lucro y ventas de refrigerantes, a medida que el foco de las necesidades de investigación pasa de los efectos atmosféricos a consideraciones de eficiencia, resulta más imperativo encontrar nuevos métodos para financiar el desarrollo del uso del amoníaco. Las razones por las que el amoníaco ha seguido siendo popular como refrigerante durante casi 180 años son también las razones por las que es ideal para abordar los nuevos desafíos del siglo XXI en materia de eficiencia energética. El uso de energía será importante no sólo por el costo de operación del sistema sino también por la seguridad energética, la continuidad del suministro y la intermitencia.

2. Riesgos del Amoníaco…

La industria de la refrigeración con amoníaco está dando grandes pasos para reducir los riesgos del sistema, este objetivo lo están promoviendo todas las organizaciones de la industria, como el Instituto Internacional de Refrigeración con Amoníaco (IIAR), la Sociedad Americana de Ingenieros de Calefacción, Refrigeración y Aire Acondicionado (ASHRAE), con su conjunto de materiales de capacitación y estándares aprobados por el Instituto Nacional Estadounidense de Estándares (ANSI), la Asociación de Técnicos e Ingenieros de Refrigeración (RETA) con sus materiales de capacitación y su programa de certificación de operadores acreditados por ANSI y la Asociación de Amoníaco. El Instituto de formación en seguridad (ASTI) con sus presentaciones de los días de seguridad del amoníaco que se llevan a cabo en muchos lugares de Estados Unidos y en sus diferentes capítulos internacionales en el mundo, ademas del Instituto Internacional de Refrigeración (IIR) con sus diferentes cursos y congresos, así como diversas asociaciones a nivel internacional que se suman al objetivo de promover sistemas de refrigeración con amoníaco eficiente y seguro.

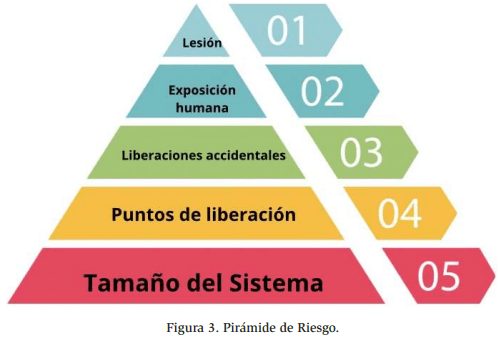

Los esfuerzos combinados de estas organizaciones y sus miles de miembros individuales y empresas miembro se centran en las tres áreas principales de reducción de riesgos; (A) integridad del sistema, (B) capacitación del operador y (C) control de incidentes. Además de lo anterior, existen otras áreas en las que conviene centrarse. Varias de las grandes empresas multinacionales de alimentación se han centrado en reducir la carga de refrigerante. Su análisis interno, como se describe a continuación, ha demostrado que al reducir la base de la pirámide de riesgo, se reduce proporcionalmente la parte superior, ver Figura 3, para mayor detalle.

El tamaño del sistema suele depender de las necesidades de producción de la planta y no es variable. La carga del sistema es variable en gran medida. Corresponde al ingeniero de diseño, diseñar el sistema con la menor carga posible. Para lograrlo mejor, se debe aplicar al sistema de refrigeración el proceso de pensamiento de “técnicas de fabricación ajustada”. La transferencia de calor es el resultado deseado.

3. Regímenes reguladores para sistemas de refrigeración en los Estados Unidos…

A lo largo de los años se han desarrollado y revisado regulaciones, códigos y estándares de la industria para abordar los riesgos asociados con los sistemas de refrigeración e incorporan requisitos de sistemas y capacitación del personal adecuados. Estas regulaciones, códigos y estándares impulsados por la industria, que han hecho más para lograr niveles aceptables de seguridad asociados con los sistemas de refrigeración, incluyen los siguientes.

- Regulación del Plan de Gestión de Riesgos (RMP) de la Agencia de Protección Ambiental de los Estados Unidos (EPA)

- Regulaciones de la Cláusula de Deber General y Gestión de Seguridad de Procesos (PSM) de la Administración de Salud y Seguridad Ocupacional (OSHA)

- Regulaciones del Departamento de Transporte de los Estados Unidos (DOT)

- Sociedad Estadounidense de Ingenieros de Calefacción, Refrigeración y Aire Acondicionado (ASHRAE): Norma de seguridad para sistemas de refrigeración (ASHRAE-15).

- Estándares del Instituto Internacional de Refrigeración con Amoníaco (IIAR).

Tres agencias reguladoras tienen jurisdicción sobre las actividades relacionadas con refrigerantes industriales. OSHA, EPA y DOT han desarrollado requisitos reglamentarios para el uso de sustancias altamente peligrosas. Además, muchas agencias estatales y locales han ido más allá para abordar inquietudes específicas de su área geográfica. OSHA administra la mayoría de los requisitos de seguridad en el lugar de trabajo y ha promulgado normas que abordan los peligros en el lugar de trabajo que son aplicables a los sistemas de refrigeración con amoníaco y la Cláusula de Deber General. El Programa PSM de OSHA regula los sistemas de refrigeración de amoníaco con umbrales en sitio de más de 10,000 libras. La Cláusula de Deber General regula los sistemas por debajo del umbral de PSM o sistemas con productos químicos que pueden no estar incluidos en la lista, pero requiere que los empleadores “deberán proporcionar a cada uno de sus empleados un empleo y un lugar de trabajo que estén libres de riesgos reconocidos que estén causando o que puedan causar muerte o daños físicos graves a sus empleados”.

La EPA administra la mayoría de los requisitos ambientales federales, incluidos numerosos requisitos de informes y gestión de riesgos aplicables a los sistemas de refrigeración. El RMP de la EPA requiere sistemas de refrigeración de amoníaco con umbrales superiores a 10,000 libras para cumplir con estos requisitos. Las regulaciones de RMP reflejan las del Programa PSM de OSHA, con algunas excepciones. La EPA también administra la presentación de informes y el manejo de refrigerantes sintéticos, lo cual es una carga regulatoria que a menudo se pasa por alto cuando se consideran los refrigerantes sintéticos.

El DOT administra la mayoría de los requisitos aplicables a los refrigerantes. Los requisitos incluyen seguridad en el transporte (SDS), requisitos del conocimiento de embarque, señalización en los vehículos de transporte y cómo se transporta una sustancia o producto. Se incluyen los requisitos del conductor en materia de capacitación, seguridad, mantenimiento de registros y horas de servicio.

Si bien estas regulaciones abordan cuestiones de seguridad asociadas con los sistemas de refrigeración, la industria en general ha dado grandes pasos para “autorregularse” con normas escritas y mejores prácticas. Los Estándares del IIAR logran este objetivo. IIAR ha desarrollado nueve estándares aprobados por el Instituto Nacional Estadounidense de Estándares (ANSI) asociados con el diseño y operación seguros de sistemas de refrigeración natural, y estos estándares han sido aceptados internacionalmente. Además, se han publicado varias guías, la Guía de gestión de refrigeración con amoníaco: carga baja (ARM-LC) proporciona orientación sobre sistemas que contienen menos de 500 libras de amoníaco y el Manual de CO2 se centra en el diseño y funcionamiento seguros de los sistemas de refrigeración de CO2.

ASHRAE-15 actualizó el Anexo A, para hacer referencia específicamente al IIAR 2 con respecto al diseño seguro de sistemas de refrigeración con amoníaco. Otras organizaciones reguladoras y de normalización están haciendo lo mismo al considerar al IIAR como la fuente autorizada para el diseño, operación y mantenimiento seguros de sistemas de refrigeración natural.

4. Sistemas de Refrigeración Industriales…

En la década de 1960, los sistemas centralizados de amoníaco recirculado eran el estándar aceptado para los grandes sistemas de refrigeración industrial, desde entonces, las plantas alimenticias han aumentado de tamaño de manera constante, en consecuencia, los sistemas de refrigeración se ampliaron, algunos sistemas llegaron a requerir casi medio millón de libras de carga de amoníaco, los sistemas de refrigeración han alcanzado el límite de crecimiento práctico por muchas razones, recipientes con código ASME de más de 12 pies de diámetro son difíciles de transportar, válvulas de control y servicio convencionales, fácilmente disponibles, no son lo suficientemente grandes, existen mayores preocupaciones de seguridad con grandes cantidades de amoníaco, existen riesgos con el amoníaco debido a su alto nivel de toxicidad, la clave del futuro del amoníaco es la percepción que tenga el público sobre su riesgo, estadísticamente, operar un sistema de refrigeración de amoníaco es mucho más seguro que conducir un automóvil.

a. Sistemas centralizados de amoníaco recirculado.

Los sistemas centralizados de amoníaco recirculado se caracterizan por el diseño y funcionamiento del suministro de refrigerante a los evaporadores, en un evaporador sobrealimentado, se suministra más refrigerante al evaporador del que se puede evaporar en un solo paso. Dependiendo del diseño del evaporador, se especifica la tasa de circulación, que es la relación de masa del líquido bombeado (es decir, entregado al evaporador) con respecto a la cantidad de líquido evaporado. La cantidad de líquido evaporado se basa en el calor latente del refrigerante a la temperatura del evaporador, la tasa de sobrealimentación es la relación entre líquido y vapor que regresa al receptor de baja presión. Cuando el vapor sale de un evaporador en condiciones de vapor saturado sin exceso de líquido, la tasa de circulación es 1 y la tasa de sobrealimentación es 0, con una tasa de circulación de 4, la tasa de sobrealimentación a carga completa es 3. La mayoría de los sistemas están diseñados para un flujo constante. Las altas tasas de circulación pueden causar caídas de presión excesivamente altas a través de los evaporadores y las líneas de retorno húmedas. Muchos fabricantes de evaporadores especifican tasas de circulación recomendadas para sus equipos. Debido a consideraciones de distribución, las tasas de circulación más altas son comunes con los evaporadores de alimentación superior. Al sobrealimentar un evaporador, es posible mantener un mayor grado de humectación de la superficie de transferencia de calor del lado del refrigerante; mejorando así el rendimiento de transferencia de calor del lado del refrigerante, los sistemas de sobrealimentación a menudo se clasifican además según el método utilizado para hacer circular el refrigerante líquido a los evaporadores: bombeados mecánicamente o alimentados por un receptor de presión controlada. Generalmente se utiliza una alimentación inferior al evaporador que alimenta el amoníaco líquido en el punto más bajo del circuito del serpentín y hace que el amoníaco fluya hacia arriba y se disperse a través del serpentín en pasos ascendentes a la salida en la parte superior del circuito. Estos diseños de evaporadores también suelen utilizar tubos de gran diámetro, lo que significa un volumen interno de serpentín relativamente grande. Esta combinación de alimentación de refrigerante, circuitos y diámetro del tubo resulta en el mayor inventario posible de carga del evaporador.

Los usuarios finales de sistemas de refrigeración de amoníaco están cada vez más interesados en reducir la carga de amoníaco en los evaporadores (y del sistema en general) con el interés de minimizar el riesgo para los trabajadores y los productos asociados con las fugas de amoníaco. Una manera muy efectiva de reducir significativamente la carga de amoníaco del evaporador es diseñar y operar el evaporador utilizando circuitos y controles de expansión en seco (DX). El uso de expansión directa en evaporadores de amoníaco puede reducir la carga del evaporador entre 30 y 50 veces en comparación con los diseños de sobrealimentación por bombas. La magnitud de esta reducción en la carga de amoníaco también puede mitigar los requisitos reglamentarios (PSM, RMP) y potencialmente reducir el riesgo y las primas de seguro.

b. Inventario de refrigerante en sistemas centralizados de amoníaco recirculado.

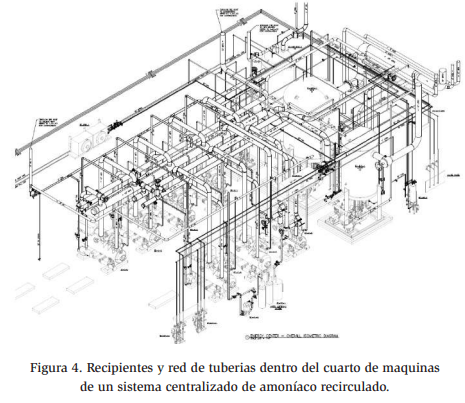

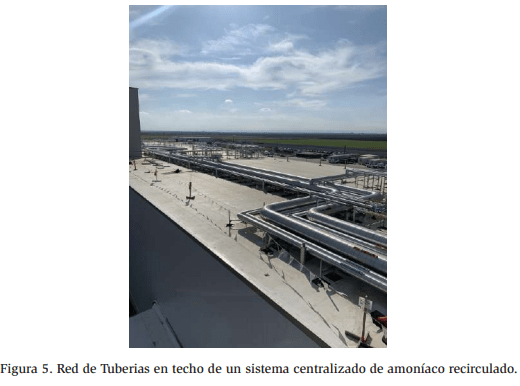

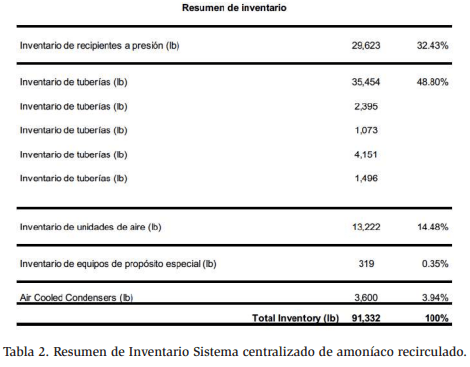

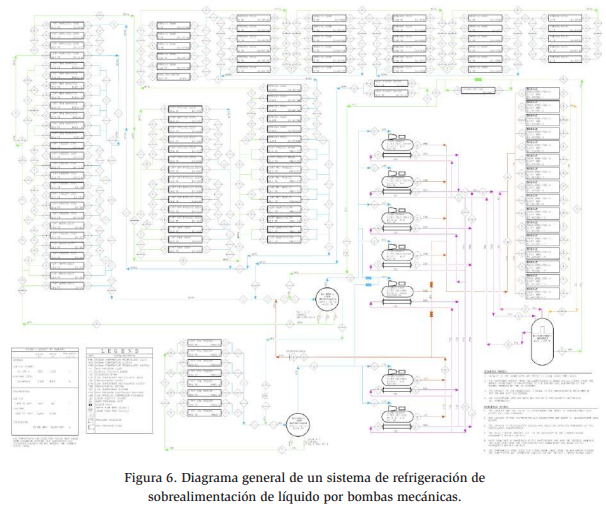

En los sistemas industriales de amoníaco, el contenido líquido representa más del 95 % de la carga total, ya que la densidad del líquido es más de 500 veces la densidad del vapor. Un diseño típico de estas grandes plantas incluirá múltiples compresores, condensadores (generalmente evaporativos o enfriados por aire), posiblemente un recibidor de alta presión (dependiendo del tipo de control de líquido utilizado), un par de recirculadores con bombas en caso de ser un sistema de doble etapa de compresión, múltiples evaporadores de diferentes tamaños y capacidades, líneas de succión húmeda que conecta las salidas de los evaporadores a los recirculadores y líneas de succión seca que conecta los recirculadores a los compresores. La carga de refrigerante específica de un sistema centralizado de amoníaco recirculado para diferentes niveles de temperaturas y diferentes aplicaciones, con múltiples compresores que utilizan enfriadores de aceite por termosifón puede ser de hasta 38 lb/TR. Gran parte de esta carga se requiere para adaptarse a las variaciones en las condiciones operativas, por ejemplo, la alta carga experimentada durante la bajada inicial de temperatura en un congelador rápido, o la variación en el volumen de líquido en la línea de succión húmeda entre los evaporadores y recirculadores dependiendo de la velocidad del gas. El recirculador debe dimensionarse para adaptarse a la diferencia de nivel entre el punto de funcionamiento cuando el volumen máximo de líquido sale del sistema (normalmente durante períodos de baja carga térmica) y el punto en el que el volumen mínimo de líquido circula alrededor del sistema y el resto debe mantenerse en el recirculador (durante la máxima carga térmica). El tamaño del recirculador se basa en dos consideraciones. El primero es el espacio requerido en la parte superior del recirculador para asegurar una adecuada separación entre el líquido que regresa de los evaporadores y la corriente de gas que fluye hacia los compresores. La segunda consideración es el espacio requerido en la parte inferior del recirculador para contener la diferencia de volumen de líquido entre las condiciones extremas de operación. Normalmente, un sistema con una gran cantidad de evaporadores requiere que el tamaño del recirculador tenga en cuenta consideraciones de almacenamiento de líquido. Ver para mayor detalle Figura. 4 y 5. c. CASO Práctico; Centro de Distribución con sistema centralizado de amoníaco recirculado. Inventario de amoníaco estimado para un centro de distribución de 550,000 sqft (51,097 m3), 700 T.R @ -15 F temperatura de cuarto y 2,600 T.R @ total de capacidad para diferentes aplicaciones con temperaturas de cuarto de 29 F, 34 F, 55 F, sistema de refrigeración de doble etapa de compresión con enfriamiento por termosifón, (2) recirculadores con tasas de recirculación 3:1, (1) recibidor de alta presión-termosifón, Condensadores de aire, múltiples evaporadores de media y baja temperatura, red de tuberías para la distribución de refrigerante, retorno húmedo, gas caliente, alimentación de liquido… Ver Figura 6.

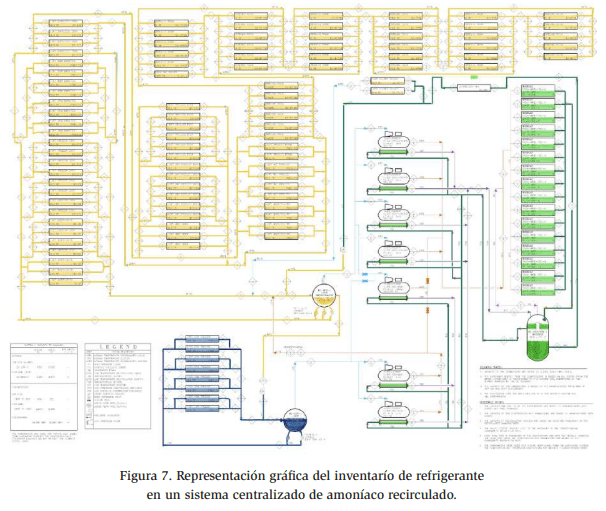

El método de cálculo consiste en sumar la masa de líquido en cada sección del sistema. Esto da una carga de 28 lb/T.R. La distribución de carga alrededor del sistema se muestra en la Tabla 2, donde se puede observar que la mayor cantidad de inventarío de amoníaco se concentra en la red de tuberías y recipientes. Ver Figura 7.

d. Sistema de Refrigeración con Paquetes DX de carga crítica de amoníaco.

La llegada de los sistemas de refrigeración con paquetes DX de carga critica de amoníaco, ha creado una oportunidad para garantizar un mayor rendimiento, una mejor gestión de seguridad y el cumplimiento de los requisitos de capacitación, debido a la naturaleza de replicación de estos sistemas y la documentación disponible con ellos. Las instalaciones que utilizan múltiples salas de maquinaria y numerosos rangos de temperatura en el pasado ahora pueden utilizar paquetes de amoníaco independientes para mantener bajas cargas de amoníaco, disminuyendo así el riesgo en caso de liberación de amoníaco, mejorando la efectividad de la capacitación ofrecida y facilitando el cumplimiento normativo.

Los evaporadores de alimentación por expansión directa (también conocidos como expansión seca o DX) se han utilizado en refrigeración y aire acondicionado durante décadas. Hasta hace poco, el uso de DX en sistemas de refrigeración industrial basados en amoníaco ha sido bastante limitado. Sin embargo, hay una serie de razones técnicas detrás de la histórica falta de sistemas DX en refrigeración industrial; el tema está más allá del alcance de este artículo. Más bien, la atención se centrará en los sistemas DX en su resurgimiento como solución al problema de los elevados inventarios de amoníaco. Este resurgimiento se debe principalmente a los recientes avances técnicos relacionados con:

- Mejora en la Transferencia de calor.

- Garantizar una buena Distribución de líquidos.

- Avance en la fabricación y automatización de válvulas de Control electrónico.

- Optimización del sistema.

Al comparar un evaporador DX con un evaporador alimentado por bombas, la diferencia clave entre los dos tipos de alimentación es que el líquido a alta presión en un sistema DX se alimenta directamente a cada evaporador a través de un dispositivo de expansión en la entrada del evaporador. El objetivo de transferencia de calor del evaporador es evaporar todo el líquido antes de que salga del evaporador, se debe aprovechar al máximo los beneficios de un sistema DX, tomando en consideración dentro del diseño las siguientes preocupaciones:

- Eliminación de agua: si bien la presencia de agua es perjudicial para el rendimiento del evaporador en cualquier tipo de sistema de refrigeración con amoníaco, es particularmente problemática en los sistemas DX porque no sólo eleva el punto de ebullición del amoníaco sino que también presenta una imagen falsa del nivel real de sobrecalentamiento desde la perspectiva del sistema de control.

- Subenfriamiento: este es un requisito importante para los evaporadores DX. El subenfriamiento elimina la formación de vapor no deseado en las líneas de líquido, lo que puede ser extremadamente perjudicial para el rendimiento del dispositivo de expansión. Subenfriar el líquido en una medida suficiente normalmente eliminará esta posibilidad y garantizará que el dispositivo de expansión y el evaporador funcionen según lo previsto.

- Dispositivos de expansión electrónicos: existen dos tipos básicos de válvulas de expansión electrónicas adecuadas para aplicaciones de amoníaco: válvulas moduladoras de ancho de pulso y válvulas motorizadas, cualquiera de este tipo de válvulas es adecuado, lo importante a evaluar antes de seleccionar cualquier válvula de expansión es su capacidad de responder tan rápido como lo requiera el controlador que dirige su acción.

- Controles y variadores de frecuencia: el uso de algoritmos de control avanzados es esencial para garantizar que el líquido se dosifique en los circuitos del serpentín de tal manera que se optimice el rendimiento del evaporador. Al mismo tiempo, el sistema de control debe poder proporcionar un alto nivel de seguridad de que poco o nada de líquido refrigerante se transporta al recipiente del acumulador de succión. Para que esos controles funcionen de manera confiable, se deben tomar medidas para evitar cambios repentinos y dramáticos en la presión de succión y/o la presión de descarga. La forma más efectiva de hacer esto es emplear variadores de frecuencia en ventiladores de condensadores, evaporadores y compresores como medio para controlar la tasa de cambio en estos dispositivos.

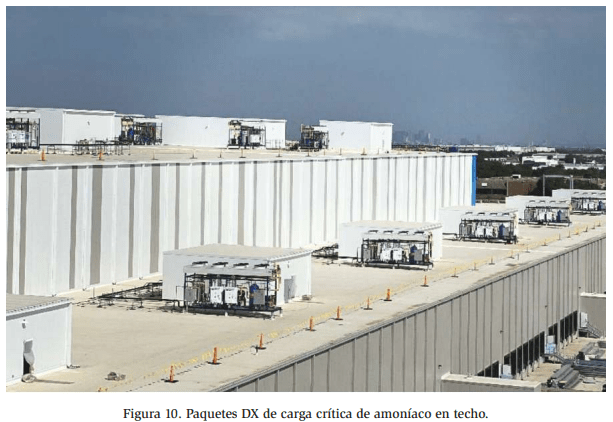

Los paquetes de carga critica son muy flexibles para decidir su ubicación, lo recomendable es que se ubiquen lo más cerca posible de los evaporadores a los que darán servicio, más sin en cambio pueden ubicarse a nivel de piso ó directamente en los techos, se pueden distribuir múltiples unidades paquetes por toda una instalación, en contraste con los sistemas centrales que tienen sala(es) central(es) de maquinaria que sirven a múltiples evaporadores y requieren de una red de tubería de amoníaco de diversos diámetros y largas distancias.

Los paquetes de carga critica de amoníaco contaran con enormes ventajas, una de ellas es debido a la eliminación de la tubería de amoníaco que va hacia y desde la sala central de maquinaria, y sus grandes recipientes a presión asociados. Los paquetes de carga critica funcionan como un LEGO, ya que son fabricados, ensamblados y probados en todos sus componentes antes de su embarque, lo que puede facilitar una instalación y puesta en marcha más rápidas para cualquier tipo de proyecto. Cada paquete estará provisto de compresores, recipientes, válvulas, sensores, paneles de fuerza y control, VFDs, PLC, condensador por aire, todo premontado, cableados y listos para una conexión eléctrica de un solo punto en el sitio, los grupos de válvulas son ensamblados, fabricados y probados en fábrica, con la garantía de una inspección de control de calidad durante todo el proceso constructivo, para ser instalados con el mínimo de soldaduras en sitio.

Los proyectos de refrigeración industrial y comercial que pueden ser resueltos con estos paquetes van desde pequeños hasta grandes, desde nuevos proyectos hasta varios proyectos de expansiones o modernización de las instalaciones existentes, pueden adaptarse a muchos tipos de proyectos diferentes, a medida que los almacenes de alimentos perecederos se han mecanizado y automatizado, los edificios han aumentado su altura, y con ello la demanda de refrigeración y de inventario de refrigerante, se han introducido modificaciones para preservar el consumo de agua, optimización energética y redundancia en la gestión de fluidos, por lo que se promueve el uso de condensadores de aire, subenfriamiento de amoniaco para calentar subsuelos radiantes. Tanto la superficie, como la altura de los almacenes refrigerados siguen aumentando, así como las necesidades de automatización. Las cargas térmicas se acercan o superan el triple de los antiguos almacenes, aumentando los inventarios de amoniaco, la aplicación de la normativa y regulaciones es de mayor preocupación para muchos propietarios/operadores de sistemas de refrigeración. Un beneficio clave es que podría decirse que los sistemas de amoníaco con paquetes de carga critica ofrecen una tecnología intrínsecamente más segura y una reducción de la carga regulatoria para los propietarios y operadores, ya que tienen los siguientes atributos:

- Contienen significativamente menos amoníaco y son más seguros de operar y mantener.

- Permiten que los propietarios se mantengan por debajo de la cantidad umbral de 10,000 lb de amoníaco establecida por las regulaciones de RMP Y PSM de la EPA y de OSHA.

- Reducción de las consecuencias en los alrededores en caso de liberación de amoníaco.

- Reducir la responsabilidad y la exposición a las multas.

- Los fabricantes pueden proporcionar los procedimientos operativos, los procedimientos de mantenimiento, la evaluación de riesgos, el etiquetado y la señalización necesarios para los paquetes.

- Los fabricantes de paquetes deben cumplir con el código y las normas aplicables.

Todo lo anterior reduce los costos de cumplimiento normativo del propietario. De hecho, debido a estos atributos y a la disponibilidad de documentación, los paquetes de amoníaco de carga critica permiten a un propietario implementar fácilmente el programa de Gestión de refrigeración con amoníaco (ARM) del IIAR. El programa ARM está disponible para ayudar a los propietarios a cumplir con la Cláusula de Deber General de la OSHA y la EPA, que todas las instalaciones con menos de 10,000 lb de amoníaco deben cumplir. El programa ARM proporciona directrices que un propietario debe seguir para cumplir con los requisitos de la Cláusula de Impuesto General, y los nuevos paquetes de amoníaco de carga critica disponibles en el mercado deben proporcionar gran parte de las características y la documentación requeridas en el programa ARM, facilitando el cumplimiento.

e. Consideraciones especiales de los Paquetes de carga crítica.

Los paquetes de carga crítica ofrecen:

- Adaptabilidad al diseño de áreas refrigeradas existentes y nuevas.

- Sistema de tuberías simplificado, red de tuberías cortas y menores diámetros.

- Disminución del costo operativo.

- Enfriamiento de aceite por aire.

- Mantenimiento simplificado / Sin drenaje de aceite. Sin válvulas deslizantes.

- Mucho menos cableado de control.

- Mucho menos carga de amoníaco/regulaciones

- Mayor estandarización de componentes críticos. (motores, compresores) con Mayor Redundancia.

- Eliminación de piezas móviles (sin bombas). • Control Remoto y Local.

- Todas las medidas de seguridad igualan o superan los requisitos del código.

- Todos los paquetes cuentan con compresor de respaldo. • Condensador por aire.

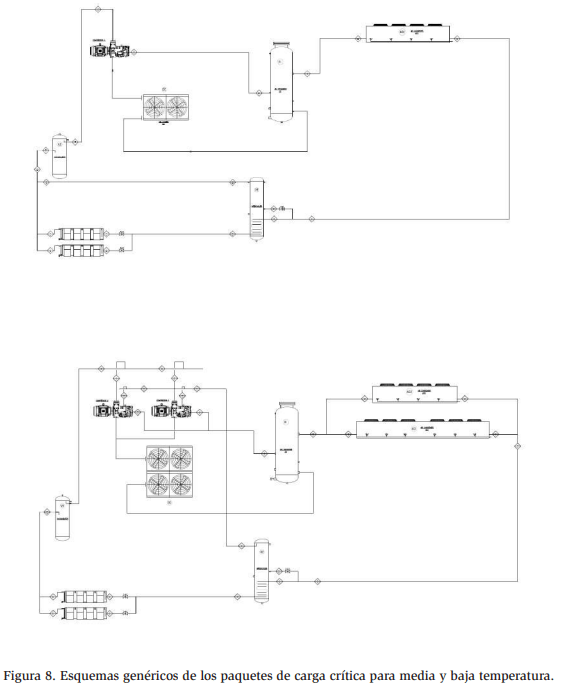

- Inventario de amoniaco al mínimo. Figura 6. Muestra dos esquemas de los sistemas genéricos para media y baja temperatura de los paquetes de carga crítica.

f. CASO Práctico; Centro de Distribución con solución de paquetes DX con carga critica de amoniaco.

El inventario de amoniaco estimado para un centro de distribución de 692,000 sqft (64,289 m3 ), 1,000 T.R @ -15 F temperatura de cuarto y 3,500 T.R @ 29 F, 34 F, 55 F para varias aplicaciones diferentes con sistema de refrigeración resuelto con paquetes DX de carga crítica de amoniaco. Figura 8

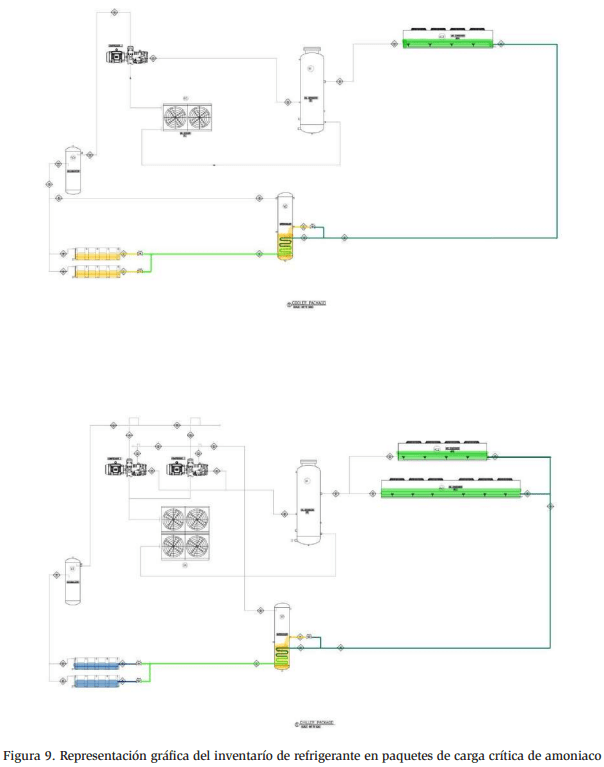

El método de cálculo consiste en sumar la masa de líquido en cada sección del sistema de los paquetes de carga critica, cada Paquete DX a nivel de techo, están totalmente equipadas con sensores de amoniaco, ventilación de emergencia aunque no están clasificadas como Salas de Máquinas al no tener paredes ni estar contenidas en ninguna habitación/cerramiento, cuenta con recolección de válvulas de seguridad cabezal SRV y descarga a la atmósfera de manera segura y efectiva en caso de una condición de emergencia. Figura 9

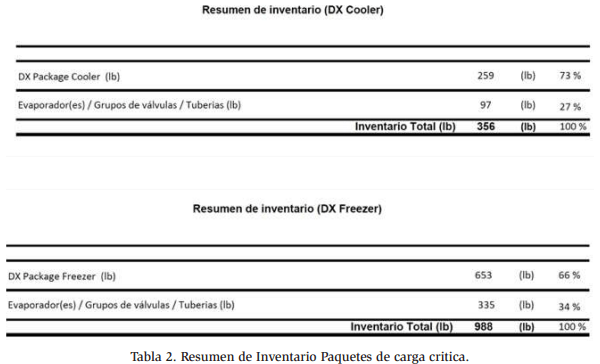

El inventario de amoniaco es variable de acuerdo a cada uno de los paquetes de carga critica que van de 300 lbs hasta 1,000 lbs de amoníaco cada uno, Esto da una carga de 2lb/T.R a 7 lb/T.R. La distribución de carga alrededor de los paquetes se muestra en la tabla 2, dos ejemplos de paquetes de carga critica, para este proyecto se estima una carga total sumada en el conjunto de todos los paquetes de carga critica de 25,000 Lb de amoniaco incluido el acondicionamiento de todas las oficinas, lo que arroga un promedio de carga de 5 lb/ T.R, Fig 10.

Conclusiones:

La innovación tecnológica que contribuye a un futuro sostenible con los menores impactos ambientales e incrementando la seguridad para las personas, nos hace mejores en lo que hacemos, los paquetes de carga crítica como una alternativa de solución, toma lo mejor de más de 180 años de operación y aprendizaje continuo, los paquetes de carga critica de amoníaco son simplemente una nueva forma de aplicar la refrigeración por amoníaco resolviendo muchos de los desafíos relacionados con la seguridad, la capacitación, el cumplimiento normativo con inventarios drásticamente más bajos de amoniaco, la eficiencia energética eliminando caídas de presión/ temperatura asociadas con tramos largos de tubería, la ejecución de proyectos con procedimientos de instalación, operación y mantenimiento claramente definidos y fáciles de implementar, condensación por aire, enfriamiento de aceite por aire, sin purga de aceite, todo hecho en casa, diseño, fabricación, pruebas, embalaje, instalación y puesta en operación, todo estos atributos proporciona una tecnología de reemplazo prometedora para la refrigeración en términos de costo general de propiedad, seguridad humana y beneficios ambientales.

Agradecimientos:

El autor desea agradecer a MRBraz and Associates, PLLC, por su apoyo y

contribuciones a este estudio. También agradecer a Marcos R. Braz, PE por su

permiso para publicar este artículo.

Referencias:

Eckert, Michael; Kauffeld, Michael; Siegismund, Volker (Hrsg.); “Natural Refrigerants: Applications and Practical Guidelines”, German publisher, VDE VERLAG GMBH and shecco SPRL (ATMOsphere), 2022.

A. Pearson; “Why is ammonia such a good refrigerant?”, 6th IIR Conference: Ammonia and CO2 Refrigeration Technologies, Ohrid, 2015.

Jeff Welch, PE; “Future trends in ammonia refrigeration design”, ASME 2009 Citrus Engineering Conference, March 19, 2009, Lake Alfred, Florida, USA.

“Natural Refrigerants for a Sustainable Future”, AN IIAR GREEN PAPER, 2019.

Rajan Rajendran, Ph.D, “Refrigerant and Regulatory Developments: Changes Impacting the Opportunities for Natural Refrigerants”, 37th Annual Meeting International Institute of Ammonia Refrigeration, March 22–25, 2015.

Bruce I. Nelson, P.E. “Dx Ammonia Piping Handbook 4th edition”, 2016 Colmac Coil Manufacturing Inc.

ASHRAE HAndbook “Refrigeration”, 2014.

Terry L. Chapp, PE “Low Ammonia Charge Refrigeration Systems for Cold Storage”, (White Paper), For the International Association of Refrigerated Warehouses and the International Association for Cold Storage Construction.

A. Pearson, “The advantages and disadvantages of charge reduction in industrial systems”, 11th IIR Gustav Lorentzen Conference on Natural Refrigerants, Hangzhou, China, 2014.

Apendices: