Ahorros de eneregía

Traducido por Félix Sanz (AEFYT) y Juan Carlos Rodriguez (CLAUGER xGRENCO)

La eficiencia energética se ha convertido en el centro de atención de muchos gerentes de instalaciones de refrigeración industrial. Sin embargo, los métodos para lograr la eficiencia energética se han envuelto en capas de mistificación y desinformación. Recientemente, solicitamos a varios expertos en refrigeración estrategias de ahorro de energía que utilicen tecnología y métodos que estén fácilmente disponibles para los administradores de instalaciones de refrigeración industrial.El Ingeniero Mecánico líder de tareas, Bob Port, dice que, si bien llevar a cabo un funcionamiento energéticamente eficiente es algo bueno, no es suficiente. Una instalación también tiene que soportar el modelo de negocio. “Si no es compatible con el modelo de negocio”, dice, “puede ser tan eficiente energéticamente como quieras, pero sigue siendo inútil. Administrar el coste de la energía es una de las principales prioridades en una instalación de refrigeración industrial, y su capacidad para integrar los costes de energía en sus resultados puede validar o anular su operación”.

Port continúa diciendo que antes de decidir hacer que sus instalaciones sean energéticamente eficientes, se debe tener muy claro cómo los cambios que se desean realizar complementarán el modelo de negocio. Comenzar definiendo los requisitos. Para ello, se tienen que documentar las eficiencias operativas.

Por ejemplo, las instalaciones automatizadas, funcionan de una manera muy diferente a las instalaciones no automatizadas. Las suposiciones que normalmente se harían (como formular un cálculo de carga para un muelle) se ven afectadas por el modo de funcionamiento. Por ejemplo utilizando el cálculo de carga para un muelle, debe preguntarse, ¿cómo van a operar el muelle?, ¿van a tener algunos camiones aquí y allá o la carga se realizará en masa con todas las puertas del muelle abiertas?

Antes de gastar dinero en equipos de última generación y renovaciones extensas, conozca sus instalaciones. Establecer requisitos de temperatura. Si va a ajustar temperaturas flotantes, subir o bajar las temperaturas, es mejor que comprenda lo que los productos pueden soportar antes de comenzar. Calcular las cargas. Saber cuáles son las cargas reales.

También deben comprenderse las limitaciones prácticas bajo las que se opera. Por ejemplo, antes de intentar ahorrar dinero cambiando las cargas, debe comprender la estructura de tarifas de su empresa local de servicios públicos. Es posible que la suministradora eléctrica no le permita cambiar las cargas de la manera que le gustaría. Algunas empresas de servicios públicos cobrarán tarifas más bajas fuera de las horas pico, pero otras no.

También existen limitaciones internas, se deben comprender las expectativas del personal. Si se asignan tareas que impiden el flujo de trabajo en otras áreas, se está invitando a una disfunción en sus operaciones. Debe asegurase que los cambios introducidos sean los que se puedan tolerar.

Comprender dónde está gastando su potencia. Analizar los grandes consumidores como los compresores. Establecer los niveles de aspiración afecta a los compresores, así que debe asegurarse su examen. “En general, cuando establecemos los niveles de aspiración, nos gusta tener el nivel de aspiración entre 10 y 15 grados por debajo de las cargas más frías”, dice Port.

Una etapa ahorra alrededor del 10 (más o menos). Aprovechar los puertos laterales de los compresores de tornillo. Si puede manejar el subenfriamiento del líquido, ahí es donde realmente gana eficiencia. Los compresores también son una parte importante del ahorro de energía. “No coloque simplemente un gran compresor allí”, aconseja Port. “Que se dividan”. Asegúrese de tener etapas, mirar las curvas y ver cómo se equilibran con las condiciones de carga parcial. Al seleccionar un condensador, utilizar el diseño para maximizar los ahorros: la superficie es más económica que hacer funcionar ventiladores o bombas, así que utilícelos con la mayor superficie posible. Selecciónelos para que pueda condensar lo más bajo posible”.

Utilizar unidades con variación de velocidad en los ventiladores del condensador porque funcionará más horas al año con temperaturas exteriores más bajas; por lo que no se necesitan esos ventiladores y toda esa potencia de ventilador durante todo el año.

Pensar en la configuración de sus sistemas de bombeo de condensadores. Si va a utilizar un sumidero remoto, Port recomienda utilizar circuitos de bombeo de dos etapas: “Un ejemplo sería para un condensador de1000 tons; si tiene un sumidero remoto, necesitará una bomba de alrededor de 60 hp (45 kW) en el piso para hacer circular el agua. Con una bomba de dos etapas, puede lograr lo mismo por menos de 20 hp (15 kW)”.

Prestar atención a la cantidad de agua que se va por el desagüe. Intentar sacar tantos ciclos del agua como se pueda. Puede tener un gran impacto en los costes. En muchos lugares, puede usar medidores de agua y, de hecho, recuperar el crédito por el agua que no se va por el desagüe y que se evaporó. Medir el agua y prestarle atención.

Port señala que simplemente apagar el interruptor de un equipo dará como resultado un ahorro de energía sin causar un impacto significativo en la temperatura de un almacén. La presión de descarga flotante y ese tipo de cosas, realmente se pueden hacer.

Puedes poner al banco en problemas porque si no se mantiene un DT de 10°F (5,5°C) en un evaporador de congelados, la humedad se va por todas partes; la caja, las pieles, el producto, todo…”

La clave para ahorrar energía, según Port, es considerar cuidadosamente las entradas de energía en cada paso del proceso. Aconseja “pensar en la potencia de los ventiladores cuando se coloquen en un congelador”. “Por cada caballo de fuerza (0,75 kW) que agrega a un congelador, se necesitan otros 0,8 hp (0.6 kW) para volver a sacarlo. Fijarse bien en las selecciones de evaporadores y tratar de minimizar la cantidad de caballos de fuerza que se utilizan. El nivel de llenado de los congeladores también marca la diferencia. La cantidad de producto que tiene en un espacio puede afectar la temperatura dramáticamente. Piense en su ciclo de desescarche; un desescarche más largo a una temperatura más baja es más eficiente energéticamente. No ponga más calor en la unidad de lo que realmente necesita”.

Bob House de Wal-Mart siente que los gerentes de las instalaciones deben concentrarse más en lo esencial. “Las Bases del Ahorro Energético 101 tiene tres elementos”, dijo, “administración de puertas, apagar las luces y preenfriar los contenedores”. Los variadores de velocidad (VFD) del condensador tienen una clasificación interna son muy alta. “Le han permitido a Wal-Mart realizar grandes ahorros. No solo ahorros en efectivo, sino también grandes ahorros en repuestos y mantenimiento. Se reduce el desgaste de los componentes de la transmisión porque el proceso de arranque es mejor, lo que es parte del beneficio de la función de arranque suave de los VFD”.

Los almacenes de distribución de almacenamiento en frío de WalMart emplean VFD para operar los evaporadores de la azotea. Debido a la atmósfera potencialmente hostil en azoteas y las irregularidades eléctricas que afectan el funcionamiento por calentamiento de los VFD, Wal-mart ha trasladado el equipo al muelle cercano que disfruta de una temperatura más constante de 34°F (1°C).

Además, House ha tenido una experiencia positiva en el uso de VFD para compresores. “Estamos utilizando VFD en nuestro compresor principal del lado de alta presión. Debido a este éxito, también estamos evaluando el uso de VFD en el lado de baja presión”.

House describe algunas otras estrategias gratificantes de ahorro de energía: “Uno de los mayores ahorros de energía que obtuvimos fue a través del desescarche bajo demanda implementado a través de infrarrojos. El infrarrojo mide el grosor del hielo: elimina todas las conjeturas del desescarche, lo que reduce drásticamente uno de los grandes costes de energía de funcionamiento de una instalación de baja temperatura”.

Cuanto más se acerque a la eliminación total de hielo, escarcha y condensación en la puerta de un congelador, mayores serán sus ahorros a través de la reducción del mantenimiento y reemplazo de la puerta, mayor seguridad de la puerta, cargas de refrigeración reducidas, menos ciclos y un reembolso directo en dinero del equipo a través de menores requerimientos anuales de energía. Wal-Mart utiliza Vestíbulos de Aire Acondicionado Doble (DCAV) junto con un sistema de recuperación de calor de glicol debajo del piso que utiliza calor residual “gratuito” de baja calidad generado por el sistema de refrigeración. “Nuestras puertas”, agrega House, “tienen alrededor del 86 % de eficiencia. Las cortinas de aire y las puertas enrollables de tela suave elevan la eficiencia operativa a un rango medio del 90 %”.

Doug Scott de VaCom Technologies cree que las simulaciones y la monitorización con computadora, cuando se usan apropiadamente, pueden ser herramientas tremendamente útiles para formular diseños de ahorro de energía. Citó la experiencia con el programa de California “Savings By Design” como prueba, pero agregó una perspectiva de precaución con respecto a las simulaciones con el dicho: Todos los modelos están equivocados; pero algunos son útiles.

Savings By Design es un programa estatal de California proporcionado por los servicios públicos y financiado con cargo a los bienes públicos que se agrega a la factura de servicios públicos de todos ciudadanos. Savings By Design fomenta el diseño y la construcción de nuevos edificios de alto rendimiento para edificios comerciales. El programa ofrece a los propietarios de edificios y sus equipos de diseño una amplia gama de servicios, como asistencia en el diseño; incentivos para propietarios y recursos educativos. Savings By Design incluye un programa que está especialmente dirigido a las instalaciones de refrigeración. El programa brinda asistencia en el diseño de almacenes y supermercados. Hasta la fecha, en los últimos 10 años, 150 cámaras frigoríficas y plantas de alimentos y alrededor de 300 supermercados han participado en el programa. Un análisis completo del edificio es una parte obligatoria del programa. Este análisis incluye la envolvente, los sistemas HVAC y las luces, así como la refrigeración.

Para comenzar a realizar los análisis de todo el edificio, los administradores del programa desarrollaron líneas base del programa. Formularon casos base de referencia para representar la práctica estándar para las instalaciones de refrigeración. Las definiciones del caso base abordan muchos factores que incluyen, por ejemplo:

- Aislamiento de techos y paredes

- Tamaño y eficiencia de los condensadores

- Métodos de control y de ajuste de la presión de descarga de referencia

Las respuestas a estas preguntas sirven como base para los modelos de varios tipos “típicos” de sistemas de refrigeración. Estos modelos se utilizan como puntos de partida para medir la eficiencia energética. Utilizando los modelos, los diseñadores pueden evaluar el impacto de una variedad de equipos y estrategias de ahorro de energía.

Debido a que las mejores prácticas y los códigos cambian constantemente, los casos base también se revisan. Por ejemplo, en 2010, los requisitos del código para los almacenes refrigerados en California incluyen el control obligatorio de velocidad variable en los motores del ventilador del condensador y de otras unidades ventiladas, así como otras medidas.

En el análisis de un almacén refrigerado típico, por ejemplo, Scott dice que encontraron que la presión de condensación flotante ahorró el 9 % de la energía de refrigeración total en comparación con el sistema base. La instalación de velocidad variable en los ventiladores redujo el consumo de energía en un 19 %. Una variedad de medidas, que incluyeron aspiración flotante, mejorar el aislamiento y poner una velocidad variable en uno de los compresores, llevaron un ahorro total del 34%.

Scott describe una simulación diseñada para establecer la forma óptima de la presión de condensación flotante. Los diseñadores asumen una instalación de almacenamiento en frío de tamaño medio y un condensador evaporativo. En el caso base, el control del punto de ajuste se fija en 85°F (29.4°C). Después, los diseñadores observaron cuatro formas diferentes de presión de condensación flotante.

- Utilizar un punto de ajuste fijo. Simplemente fijar el punto de ajuste hacia abajo (esto ahorra $63,000 de valor actual neto) y proporciona una recuperación rápida de la inversión.

- Utilizar el llamado “punto de referencia variable” o control de seguimiento de bulbo húmedo. Se ahorra aún más con un mejor valor neto actual y todo lo que necesita es un sensor de bulbo húmedo.

- Agregar un VFD en el sistema y ejecutarlo con un punto de ajuste fijo. Los ahorros son ligeramente mayores, los costes también son mayores y nuestra recuperación lleva mucho tiempo. Sorprendentemente, esta no es la opción más atractiva.

- Agregar velocidad variable y punto de ajuste variable. Presión de condensación flotante con la estrategia de punto de ajuste variable y velocidad variable. Esto genera mayores ahorros y una amortización más rápida con un buen valor neto actual.

Este análisis muestra el beneficio del análisis incremental y destaca la importancia de las estrategias de control.

Scott dice que un componente clave del programa es la verificación. Una vez construida la instalación, se analiza el rendimiento para ver en qué medida la realidad se ajusta al modelo. Lo que los diseñadores encontraron al hacer verificaciones para almacenes refrigerados es que la carga se mueve lentamente mientras que los sistemas de control tienden a responder demasiado rápido. Una simulación por hora observa que algo permanece estable durante una hora completa, mientras que en el mundo real los sistemas se mueven todo el tiempo.

En las simulaciones, el rendimiento del catálogo frente al mundo real es una consideración muy importante. Gran parte de la discusión será sobre cargas; específicamente, por qué el análisis produce un valor diferente al de la carga máxima de diseño. Existe una necesidad generalizada de información sobre cómo funcionan realmente los sistemas la mayor parte del tiempo, no solo sobre el rendimiento máximo. Al observar el rendimiento real, generalmente nos enfocamos en la eficiencia del compresor, pero se puede observar un sistema de enfriamiento desde varios niveles; se puede visualizar fácilmente el compresor y el condensador o el compresor, el condensador y los ventiladores de los evaporadores. Lo que se observa es que debe concentrarse mucho más en las bombas y los ventiladores y en los elementos más pequeños que funcionan continuamente a toda velocidad.

LECCIONES APRENDIDAS

Scott dice que la experiencia de trabajar con Savings By Design generó muchas lecciones valiosas:

- Estar temprano, desde el inicio, con el cliente con las herramientas de análisis no tiene precio. “Tienes que estar ahí con los números para ayudar a tomar decisiones”.

- Las decisiones comerciales son decisiones financieras, por lo que realmente debe obtener esos números pronto para promover la eficiencia energética.

- Es fundamental obtener información precisa del propietario sobre cómo se utilizará la instalación.

- Lo que está en el catálogo de capacidad no es lo mismo que el rendimiento del mundo real. Hay que escuchar a la gente que tiene experiencia y sabe lo que funciona. • Las pequeñas cosas pueden tener un gran impacto en la eficiencia del sistema. Si hay reguladores de aspiración que mantienen una presión fija y compresores con pasos de capacidad finitos, se generan fluctuaciones de presión muy grandes que una simulación no captará, pero es un detalle del sistema del mundo real.

CONCLUSIONES

La simulación es muy valiosa en el inicio de un proyecto para ayudar a tomar decisiones. También es valioso para establecer objetivos, métodos y metas. Este proceso se hizo originalmente por los incentivos, pero muchas empresas descubrieron que el incentivo es menos importante que obtener información económica precisa. Desde el punto de vista de la ingeniería, ha hecho que los ingenieros pasen de mirar solo la carga máxima a mirar las operaciones totales del sistema en el transcurso de un año. Les ha enseñado a observar todo el ciclo de vida de un sistema; no solo ese punto máximo de diseño. Una recompensa adicional es que la precisión de las simulaciones mejora a medida que pasa el tiempo porque el proceso de hacer simulaciones aumenta y refina la información disponible.

El consenso que surgió en la discusión fue que ahorrar energía en las instalaciones de refrigeración industrial no requiere grandes gastos en equipos ni conocimientos arcanos. Lo que se requiere es atención a todo el proceso de refrigeración, conocimiento de los puntos críticos donde se debe mitigar el calor en el sistema y una aguda apreciación de cómo las medidas tomadas para mitigar el calor afectan el plan de negocios. No existen soluciones únicas, ni soluciones técnicas milagrosas. La observación junto al análisis cuidadoso y la voluntad de pensar creativamente son las herramientas más efectivas.

NOVIEMBRE 2010

Oportunidades de ahorro de energía a través de la aplicación inteligente de la ref. evaporadores

Dennis R. Carroll, PE, Gerente – Aplicación Ingeniería AcuAir, Frick de Johnson Controls

Traducido por Félix Sanz (AEFYT) y Juan Carlos Rodriguez (CLAUGER xGRENCO)

Más que antes, la gente está buscando formas de economizar sus operaciones de refrigeración. La energía requerida para operar un sistema de refrigeración puede ser el coste individual más elevado para una operación logística de almacenamiento en frío o para un procesador de alimentos. Somos percibidos como los expertos en el campo. Se nos pedirá que ayudemos a evaluar los sistemas actuales y futuros y a diseñar sistemas de eficiencia energética.

Un área que encuentro que no recibe la atención que merece en el impulso para economizar los sistemas de refrigeración es el funcionamiento del evaporador. Aquí hay cuatro cosas que USTED puede hacer (por su cliente) para ahorrar energía y SU (su) dinero, y posiblemente ganar algunos puntos para usted.

Las cuatro cosas que se pueden hacer son: 1. Presupuestar los caballos de potencia del ventilador, 2. Utilizar VFD, 3. Desescarchar de manera más inteligente y 4. Ser conscientes de la energía.

ECONOMÍA CON LA POTENCIA DEL VENTILADOR

Usted o su cliente deben presupuestar la potencia del ventilador. Presupuestar la potencia de los ventiladores, como presupuestar en otras áreas de la vida, obliga a la disciplina y, en última instancia, a tomar decisiones más sabias. Cuando se ejerce esta disciplina, por difícil que sea, se demuestra que se preocupa por el bienestar de su cliente.

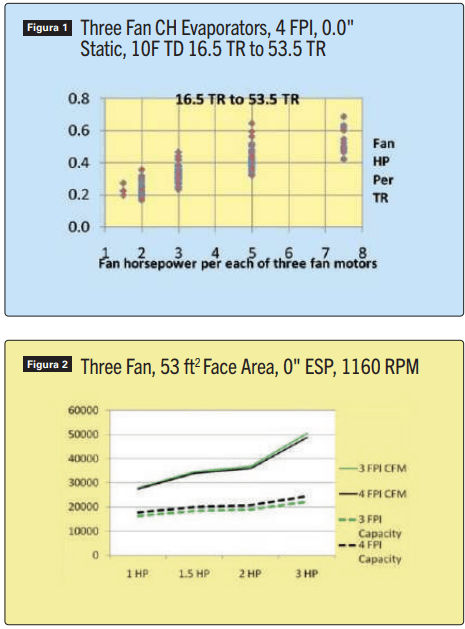

Considerar las opciones de motores de ventilador. El diagrama de dispersión de la Figura 1 muestra las combinaciones de motores de ventiladores que podrían seleccionarse para una serie de tres evaporadores de ventiladores. Los evaporadores que se ilustran son todos evaporadores colgados del techo, baterías galvanizados con una densidad de aletas de 4 aletas por pulgada. Los evaporadores de este ejemplo varían en tamaño desde 16,5 TR (58 kW) hasta 53,5 TR (188 kW).

Hay muchas posibilidades y combinaciones de emparejamiento de ventiladores HP a las baterías evaporadoras. Lo importante a tener en cuenta es la cantidad de opciones disponibles y su impacto en la relación de HP del ventilador con respecto a la refrigeración entregada. Sopesar las elecciones cuidadosamente. Las consideraciones económicas son sustanciales.

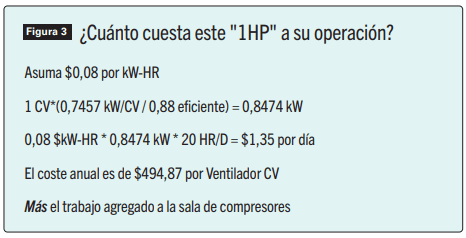

Como consideración adicional, la Figura 2 muestra para un evaporador típico el impacto de aumentar la HP del ventilador. Ciertamente, aumentar la HP del ventilador y el volumen del flujo de aire a través del evaporador permitirá que el serpentín del evaporador funcione a un nivel más alto. ¿Pero a qué precio? Para este evaporador, el aumento de la potencia del ventilador y el correspondiente aumento del flujo de aire aumentan la capacidad del evaporador en aproximadamente un 37 %. Desde motores de ventilador de 1 HP hasta 1,5 y 2 HP, el aumento de la capacidad del evaporador sigue aproximadamente el aumento del flujo de aire a través de la unidad del evaporador.

El cambio en el volumen del flujo de aire y la potencia del ventilador difieren significativamente a medida que la potencia del ventilador aumenta a 3 HP (2,24 kW). El aumento de potencia consumida de 2 HP (1,49 kW) a 3 HP (2,24 kW) es del 50%. El aumento de capacidad es del 17%. ¿Quién querría defender ante un cliente la idea de pagar un 50% más de potencia por un aumento de capacidad del 17% como una buena inversión?

Algunos pueden argumentar que el aumento de 1 HP en la energía del ventilador es insignificante. Si el aumento se limitara a 1 HP, el argumento podría ser válido. Pero agregar 1 ventilador HP tiene un impacto en todo el sistema de refrigeración y el coste operativo asumido por el operador.

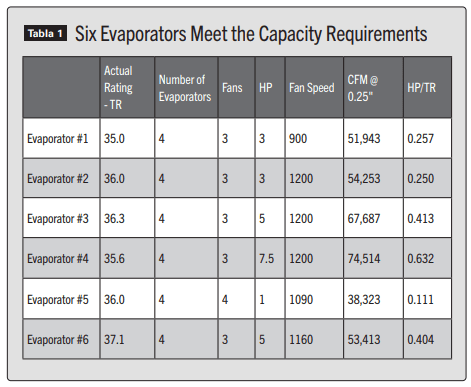

La Figura 3 ilustra un análisis de costes del coste de 1 HP (0,746 kW) en un evaporador. Y esto no incluye ningún coste adicional asociado. Entonces, ¿cuáles son los costes “aguas abajo”? ¿Adónde va este “1” caballo de potencia? ¿Cómo se manifiesta dentro de un sistema de refrigeración? Sabemos la respuesta, aunque es posible que no queramos reconocerla. El ventilador ejerce un trabajo sobre el aire dentro de la instalación refrigerada y se agrega calor al aire. El calor del motor del ventilador es eliminado por el sistema de refrigeración.

Se conoce la ruta del calor del motor del ventilador: es absorbido por el refrigerante, el compresor de baja comprime el refrigerante (suponiendo un sistema de dos etapas), el calor viaja a través del recipiente de refrigeración intermedia, el vapor de refrigerante es comprimido por el compresor de alta, y el vapor finalmente cede el calor del motor del ventilador del evaporador a la atmósfera a través del condensador evaporativo.

Un cálculo conservador mostrará que un (1) ventilador HP agrega +/- 0.6 HP al trabajo requerido por todo el sistema de refrigeración. Y este cálculo no incluye las pérdidas sufridas por el sistema de refrigeración como resultado de pérdidas de presión en la red de tuberías, bombeo de refrigerante adicional o costes de entrega.

Véase un ejemplo. Considerar el caso de un congelador de 60,000 pies cuadrados que tiene 30 pies de altura. Para este ejemplo, supondremos que la carga es de 425 ft2/TR. (Este es un valor razonablemente conservador para estimar una carga de enfriamiento). Si se acepta la suposición del requisito de enfriamiento, se podría proyectar que la carga de refrigeración resultante sea de 141 TR (496 kW) a una SST de -20 °F (-29°C). La suposición también supondrá que se requieren cuatro (4) evaporadores de 35 TR (123 kW). Supondremos además que los evaporadores tendrán un espaciado de aletas de 3 FPI, diseñados para operar a 10 F° (-12°C) TD y estos evaporadores tendrán un requerimiento de presión estática de 0.25.”

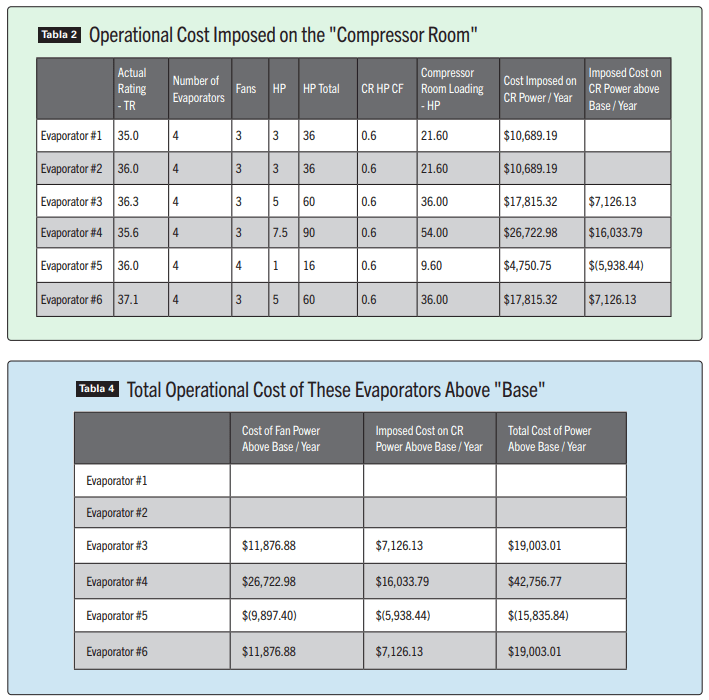

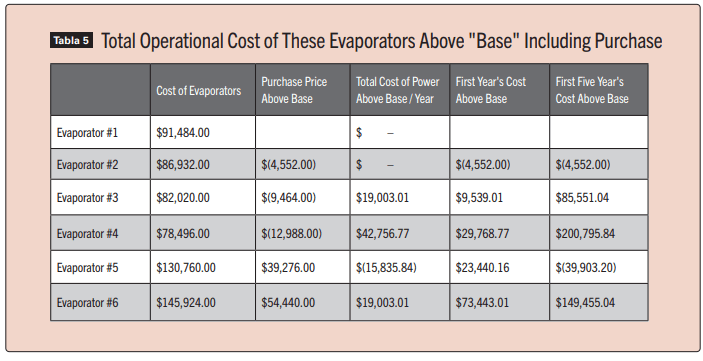

Una selección a ciegas por parte de un tercero resultó en la siguiente selección de seis evaporadores. El único requisito establecido para la selección a ciegas fue una selección para ser la unidad de evaporador más económica ofrecida en su línea de productos que cumpliera con los criterios y uno tenía que “aparentar” ser la oferta más eficiente en energía. Las selecciones ofrecidas se muestran en la Tabla 1. Las selecciones se enumeran sin ningún orden en particular.

Las unidades variaron en tamaño de 35,0 TR (123 kW) a 37,1 TR (130 kW). Los flujos de aire variaron significativamente, de 38 323 CFM a 74 514 CFM. (¡La discusión de cuánto aire se necesita se reservará para otro día)! Para cada evaporador se calculó la relación HP/TR. La relación osciló entre un mínimo de 0,111 y un máximo de 0,632 (0.023 y 0,133 Kw vent/Kw refrigeración).

La Tabla 2 muestra los HP totales de los ventiladores conectados de los evaporadores individuales y su coste de funcionamiento. Los valores utilizados en el cálculo son los que se muestran en la Figura 3. Para este y los cálculos subsiguientes, el evaporador n.º 1 fue la base con la que se compararon todos los evaporadores.

Como era de esperar, los motores de ventilador de mayor HP cuestan más para operar.

La Tabla 4 muestra los costes de funcionamiento acumulados durante un año cuando, como debe ser, se incluye el coste de funcionamiento de la sala de máquinas.

La Tabla 5 muestra los resultados del análisis. En la tabla se muestra: el valor justo de mercado de los seis evaporadores (lo que podría pagar un usuario/propietario), su precio en comparación con el evaporador “base”; el coste anual de energía por encima de la unidad base; el primer año de funcionamiento por encima del evaporador base; y finalmente, el coste de funcionamiento después de cinco años por encima del evaporador base.

Los resultados son asombrosos. Los evaporadores #2 y #5 fueron los evaporadores de menor coste para operar. Tenían una relación HP/TR de 0,25 y 0,111 (0,053 y 0.023 Kw vent/Kw refrigeración) respectivamente. Los “evaporadores menos costosos”, n.° 3 y n.° 4, son increíblemente costosos de operar. Tenían una relación HP/TR de 0,413 y 0,632, (0,087 y 0.133 Kw vent/ Kw refrigeración) respectivamente. Téngase en cuenta que los segundos evaporadores más caros se pagarían solos en poco más de 3 años.

Obviamente, no todos los caballos de potencia del ventilador terminan siendo absorbidos. En realidad, la potencia consumida por los motores de los ventiladores del evaporador puede variar de la indicada en la placa de identificación, tanto hacia arriba como hacia abajo. Un análisis adecuado requeriría obtener esta información. Pero la idea central permanece: la potencia del ventilador agrega carga a un sistema de refrigeración y es significativa.

Verdad n.° 1: presupuestar la potencia del ventilador se sumará a su coste inicial, pero ahorrará dinero (significativo) con el tiempo.

Verdad #2: ¡Si usted no presupuesta la potencia de su ventilador, alguien más lo hará! Y no estarán tan preocupados por su coste de funcionamiento como usted.

Considere cuidadosamente la potencia de su ventilador. Ciertamente, como comienzo, considere apuntar a 0.4 HP/TR (0,084 Kw vent/Kw refrigeración) o menos para sus evaporadores. (Este valor sugerido se basa en evaporadores que se espera que operen a un DT de 10°F (5,5°C).

UTILIZAR VFD

Utilizar VFD y/o considerar volver a encender los evaporadores existentes. Correctamente controlados, los VFD permiten que los motores de los ventiladores respondan a los requisitos de refrigeración del espacio acondicionado. Las instalaciones refrigeradas no funcionan a plena carga el 100% del día. ¿Por qué comprar energía para quitar el calor que no hay?

Una preocupación al usar VFD es la disminución de la tasa de circulación de aire dentro del área enfriada cuando el VFD posiciona el motor del ventilador a velocidades reducidas. Un estudio del que tengo conocimiento analizó los evaporadores enfriadores equipados con VFD. El estudio encontró que el tráfico de montacargas en los enfriadores tuvo un impacto beneficioso significativo en la “agitación” del aire más frío. La agitación inducida por la carretilla elevadora que trabajaba junto con los ventiladores del enfriador que funcionaban a velocidades muy bajas fue suficiente. Los aeroenfriadores mantuvieron las temperaturas adecuadas del aire.

En la costa oeste, un operador que buscaba ahorrar costes operativos exploró la opción de rebobinar los motores de sus ventiladores existentes. La idea básica era que los motores de los ventiladores que giraban a una velocidad más lenta tenían una entrada de energía reducida. En su instalación de “prueba”, se rebobinaron los motores del ventilador del evaporador del congelador. Las velocidades de funcionamiento se cambiaron de 1200 RPM a 600 RPM. Su prueba indicó un aumento de la temperatura del aire de solo alrededor de 0.5 F° a 0.75 F° en una distancia de 300 pies. ¡Lo único que se perdió como resultado del rebobinado fue una pérdida de la tesorería de la empresa! Las temperaturas fueron satisfactorias y la carga frigorífica disminuyó. El operador estimó que ahorraron $750,000.00 por año. Y esto fue hace varios años cuando las tarifas eléctricas eran más bajas.

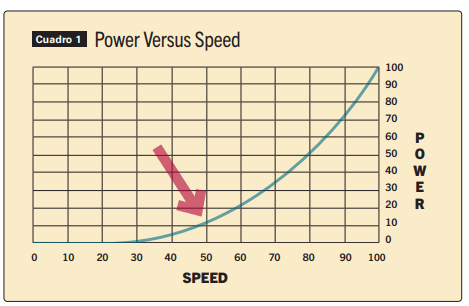

El cuadro 1 ilustra la razón de su éxito. Hacer funcionar un ventilador al 50 % de la velocidad requiere solo el 12,5 % de la potencia que consumiría el motor del ventilador al 100%.

Otro esquema de control sería operar los evaporadores (y sus motores de ventilador) solo durante medio día. La idea es operar fuera de los horarios de tarifa punta. ¿Es esta una estrategia viable? Esta es, afirmó un propietario, la forma correcta de ahorrar energía y costes de funcionamiento. Sugerí que operar con VFD era un enfoque mucho más eficiente desde el punto de vista energético.

Su sistema en una cámara particular contenía cuatro (4) evaporadores, cada uno equipado con (2) motores de ventilador de 5 HP. Limitó manualmente el tiempo de funcionamiento de sus evaporadores a 12 horas. Considere las matemáticas:

HORA DEL DÍA EN CICLO:

4 unidades x 2 ventiladores x 5 HP/ ventilador x 12 horas/día = 480 HPHora

Para “igualar” la comparación, “bloqueé” los VFD al 50 % de la velocidad del ventilador: 4 unidades x 2 ventiladores x 5 HP/ventilador x 24 horas/día x 12,5 % = 120 HP-horas

De hecho, el sistema “equipado” con VFD podría funcionar al 79,3 % de la velocidad del ventilador y no exceder la energía consumida por el ciclo de hora al día.

Los VFD aplicados a los motores de los ventiladores del evaporador tienen el potencial de conservar grandes cantidades de energía. Y este ahorro se multiplica cuando se considera que nunca se permite la entrada de calor innecesario al sistema de refrigeración.

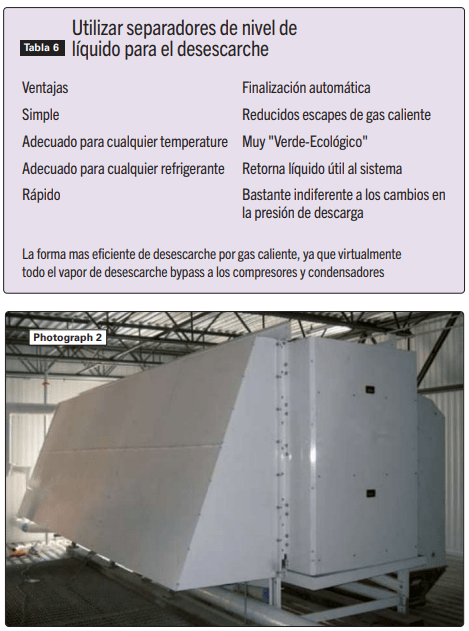

DESESCARCHE MÁS INTELIGENTE

¿Desescarchas como lo hacía tu abuelo o el abuelo de otra persona? ¿Estás desescarchando de la misma manera que lo hacías hace 20 o 30 (o más) años? ¡Bienvenidos al siglo XXI! Tenemos formas mejores y más inteligentes de desescarchar evaporadores. Una de esas formas es utilizar separadores de líquido. La Tabla 6 enumera algunas de las ventajas de utilizar separadores de líquidos para descongelar. Tres de los mayores beneficios son:

- La capacidad de permitir que las presiones de condensación caigan hasta el rango de 120 PSIG (8,3 bar) mientras se mantiene la calidad del desescarche, y

- El hecho de que el separador de líquido de desescarche prácticamente no permite el paso de vapor a alta presión (también conocido como gas caliente) hacia el ” lado de baja ” del sistema de refrigeración, lo que evita que se agregue trabajo inútil al sistema de refrigeración, y

- Cuando se completa el desescarche, el drenaje de líquido finaliza automáticamente y deja de drenar, es decir, no se impone una carga de gas “artificial” en el sistema de refrigeración debido a que no ha desconectado un temporizador.

Cuando se elige un tipo de desescarche con separador de líquido, la presión de la red de tuberías de desescarche se puede ajustar para trabajar entre 75 y 100 PSIG (5,2 y 6,9 bar) con la mayoría de los evaporadores. Esto hace al sistema independiente de los cambios de caudal de gas caliente debidas a las fluctuaciones de la presión de condensación.

El desescarche con separadores de nivel de líquido se basa en la energía latente requerida para condensar el vapor, no en el calor sensible de grandes volúmenes de vapor que pasan (y se condensan) a través de un evaporador. Y, dado que los separadores de nivel de líquido están diseñados para drenar y transferir refrigerante líquido, un desescarche con drenaje de líquido puede ser tolreante si el evaporador no se vacía por completo antes del comienzo del período de desescarche.

El desescarche por separador de nivel de líquido ha sido recomendado desde principios de los años 80 como una tecnología comprobada. Sé por experiencia personal que el desescarche con separador de nivel de líquido funciona y funciona bastante bien.

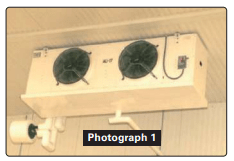

En la Fotografía 1, el separador de nivel de líquido se muestra debajo de un evaporador. La ubicación del separador de nivel de líquido no se limita a una posición de drenaje por gravedad debajo del evaporador. Hay muchos drenajes de líquido ubicados sobre los evaporadores en las estaciones de válvulas en el techo. Hay que pagar una pequeña penalización ya que existe el requisito de “empujar” el refrigerante condensado hacia arriba. Sin embargo, las ventajas de la baja presión de suministro de vapor y el desescarche automático superan considerablemente la penalización por presión.

SER INTELIGENTES CON LA ENERGÍA

Considerar equipar los evaporadores con campanas de desescarche. En la Fotografía 2 se muestra una campana de desescarche instalada en un evaporador estilo penthouse. Una campana de desescarche beneficia a su evaporador de varias maneras.

Primero contiene el calor resultante del ciclo de desescarche. El calor de desescarche se “captura” ya que no puede ascender y dispersarse dentro del espacio refrigerado. El tiempo de desescarche mejora ya que el calor de desescarche se mantiene muy cerca de la batería del evaporador. Una mayor cantidad de calor de desescarche hace un trabajo útil. Se requiere una cantidad reducida de flujo de vapor a alta presión. Se reduce la carga de vapor de alta presión “no útil” impuesta al sistema de enfriamiento..

En segundo lugar, una campana de desescarche minimiza la posibilidad de que la humedad resultante del ciclo de desescarche se transfiera de un evaporador a otro. Y atrapar la humedad dentro de la campana de desescarche también evita que esta humedad se congele en la estructura, las paredes y el techo del recinto refrigerado.

Por último: ¡Limpiar los evaporadores! Esta es probablemente la cosa más fácil de hacer y que menos se hace. Nadie instalaría un evaporador con suciedad y mugre adheridos a los tubos y aletas. Y todos podemos estar de acuerdo en que un evaporador limpio es más eficiente en la transferencia de calor y mueve más aire (o la cantidad adecuada). ¿Por qué entonces toleramos los evaporadores sucios?

Una prueba privada en una instalación de distribución de comestibles después de una “buena” limpieza de los evaporadores de muelle indicó lo siguiente: El aire que sale del evaporador disminuyó 6.5°F (3,6°C); La velocidad del aire aumentó en un 64 %; La capacidad del evaporador aumentó en +/–30%.

No he podido corroborar los valores anteriores. No conozco de primera mano el estado de los evaporadores previo a la limpieza. Puedo decir que el simple sentido común mecánico indicaría que un serpentín limpio enfría más que un serpentín sucio. Sé que el propietario estaba tan satisfecho con los resultados que se limpiaron los otros evaporadores.

Limpiar un evaporador puede no ser un trabajo emocionante, pero no se pueden negar los beneficios. La mayoría de las instalaciones cuentan con personal de mantenimiento o con un servicio de mantenimiento programado por terceros. Poner “evaporadores limpios” en la lista de procedimientos de mantenimiento. Se pueden obtener beneficios reales con una pequeña inversión de tiempo.

CONCLUSIÓN Los evaporadores no funcionan en el vacío (no se pretende hacer un juego de palabras ni reescribir las leyes termofísicas). Como cualquier otro dispositivo mecánico en el sistema, su aplicación y su mantenimiento pueden aumentar el coste de funcionamiento o reducir el coste de funcionamiento. Se puede tomar la decisión de agregar o reducir el coste funcionamiento de su sistema de refrigeración o el de sus clientes.

Reducir el coste de funcionamiento del evaporador realmente no es difícil. Pero, como todos los demás componentes dentro de un sistema de refrigeración, el funcionamiento de un evaporador simplemente requiere la atención que merece.