2023 Trabajo Técnico #8

Válvulas de seguridad: Una revisión desde las bases hasta los estándares y normas aplicables

Author: Juan Carlos Noriega Vargas, Ingeniero en alimentos Danfoss Industries S.A. de C.V.

Abstracto

La seguridad en las instalaciones de los sistemas de refrigeración industrial con amoniaco se vuelve más importante día a día, garantizar la operación de los equipos, su integridad mecánica, la continuidad de los procesos, así como la seguridad de las personas y medio ambiente que rodea un sistema de refrigeración debe ser sin duda un punto a cuidar al diseñarse un proyecto.

Un elemento que ayuda a que lo anterior se lleve acabo son las válvulas de seguridad, las cuales deben ser parte de los elementos que constituyan un sistema de refrigeración por amoniaco. Es el objetivo de este trabajo técnico, hacer una revisión desde los fundamentos de las válvulas de seguridad, pasando por las operaciones de diseño, selección, instalación, mantenimiento, hasta revisar las legislaciones, normas o estándares aplicables a estos elementos con la intención de tener un mayor entendimiento de las válvulas de seguridad, las cuales cumplen una función de gran importancia al ser parte de los elementos que garantizan la operación segura de los sistemas de refrigeración.

Introducción

De todos es sabido que en un sistema de refrigeración por compresión mecánica de vapor, además de existir los cuatro componentes básicos vitales para su funcionamiento: compresor, válvula de expansión, evaporador y condensador. El sistema debe contar con otros elementos para su operación, como lo son válvulas de control y regulación, diferentes tipos de recipientes y equipos con funciones específicas dentro del sistema, tuberías, etc. Todos estos elementos trabajan como un todo haciendo al sistema operativamente eficiente.

Es el trabajo del ingeniero proyectista diseñar sistemas termodinámicamente eficientes y que en esencia satisfagan la necesidad frigorífica de cada usuario final. Sin embargo, un punto que debe considerarse también dentro de las variables a cuidar es la seguridad, día a día nos enfrentamos más a este reto de tener instalaciones más seguras tanto para las personas que están en contacto directo con el, como para los individuos, instalaciones y medio ambiente que lo rodean. En la actualidad, los usuarios y/o dueños de los equipos se informan cada vez más y se ha vuelto tendencia hablar de seguridad en las instalaciones, por lo que son ellos, los primeramente interesados en buscar medios que garanticen este rubro.

Es objeto de este articulo hablar sobre uno de los elementos presentes en los sistemas de refrigeración y cuya función primordial es ayudar en mantener la seguridad e integridad mecánica del sistema, estos son los denominados dispositivos de relevo de presión (DRP). Dentro de un sistema de refrigeración los equipos, tuberías, y recipientes que lo constituyen están sometidos a diferentes presiones dependiendo de la aplicación y necesidad, esta presión puede ser arriba o debajo de la presión atmosférica. Los dispositivos de relevo de presión son los encargados de actuar cuando una de esas presiones excede los valores que han sido establecidos como operativamente seguros y por consiguiente se pone en riesgo la integridad mecánica del sistema, impidiendo así que una sobrepresión origine una situación de emergencia o incidente mayor. Un ejemplo de este tipo de incidentes puede ser la ruptura de un recipiente, equipo, o válvula instalada en el sistema y el consecuente escape del refrigerante al medio circundante de manera no controlada.

De lo anterior, se nota la relevancia que tienen este tipo de componentes, ya que su funcionamiento adecuado garantiza una operación confiable del sistema que protege y por consiguiente una seguridad para las instalaciones, procesos, equipos, personal y medio ambiente que está en contacto directa o indirectamente con el. Estos DRP son de suma importancia, ya que en muchas instalaciones se convierten en el último elemento de seguridad contra una sobrepresión en el sistema originada por diferentes motivos los cuales pueden ser externos como la interrupción del suministro eléctrico o un posible incendio; o bien por motivos internos como la operación inadecuada de un componente del sistema.

A pesar de esta función tan importante de los DRP, muchas veces las actividades relacionadas con ellos como la selección, diseño, instalación, uso, legislación y operaciones de mantenimiento son escasamente conocidas, bien sea por la falta de información o por la falta de interés en ellos. Dentro de este artículo se hablará sobre cada una de estas etapas y su importancia para el adecuado funcionamiento de estos componentes, y más específicamente sobre las denominadas válvulas de seguridad que son ampliamente usadas como un dispositivo de relevo de presión (DRP) en este tipo de instalaciones y especialmente en los sistemas de refrigeración con amoniaco, a los que en adelante denominaremos únicamente como sistemas de refrigeración.

1. Definición de dispositivos de relevo o alivio de presión

Existen diferentes definiciones relacionadas con los dispositivos de relevo de presión (DRP) y por supuesto con las válvulas de seguridad, tales definiciones provienen de estándares nacionales e internaciones. A continuación, se revisarán algunas de estas fuentes de información haciendo especial énfasis en lo que menciona la legislación aplicable en México.

Para la NOM-093-SCFI-1994 [Válvulas de relevo de presión (seguridad, seguridadalivio y alivio) operadas por resorte y piloto; fabricadas de acero y bronce] un dispositivo de relevo de presión es cualquier elemento que está diseñado para prevenir el incremento de la presión interna de un recipiente más allá de un valor predeterminado.

A su vez, define a una válvula de relevo de presión o válvula de escape como aquel dispositivo de funcionamiento automático que está diseñado para abrir a una presión determinada y volver a cerrar, previniendo con ello la descarga adicional de flujo una vez que las condiciones de operación han sido reestablecidas. Adicionalmente aclara que el termino válvula de relevo de presión o válvula de escape se utiliza para denominar indistintamente y de forma general a lo que sigue:

- Válvula de alivio. Es un dispositivo automático de relevo de presión, el cual abre en forma gradual en proporción al incremento de presión y es utilizada en el manejo de líquidos exclusivamente.

- Válvula de seguridad. Es una válvula de relevo de presión que es accionada por la presión estática que entra en la válvula y cuyo accionamiento se caracteriza por una rápida apertura audible o disparo súbito. Sus principales aplicaciones son en el manejo de vapor de agua o aire. Este tipo de válvulas se puede subdividir en:

- Válvula de seguridad de levante completo. Es una válvula de seguridad cuyo disco automáticamente se levanta hasta su carrera total, de tal forma que el área de descarga no está determinada por la posición del disco.

- Válvula de seguridad de levante parcial. Es una válvula de seguridad cuyo disco automáticamente se levanta hasta una posición específica de su carrera, de tal forma que el área de descarga está determinada por la posición del disco.

- Válvula de seguridad-alivio. Es un dispositivo automático de relevo de presión que puede ser empleado como válvula de seguridad o como válvula de alivio dependiendo de la aplicación y pude ser de dos tipos:

- Válvula convencional. Es un tipo de válvula donde las características de operación (presión de apertura/cierre y capacidad de relevo) son directamente afectadas por la contrapresión en la válvula

- Válvula balanceada. Es aquel tipo de válvula que incorpora los medios necesarios para minimizar los efectos de la contrapresión sobre sus características de operación. Algunos de estos medios pueden ser: fuelle o el uso de pistón auxiliar de balanceo.

- Válvula de seguridad operada por piloto. Es una válvula de relevo de presión en cuya válvula principal el miembro obturador no balanceado es un pistón, combinado y controlado por una válvula de relevo de presión auxiliar (piloto) que es una válvula operada por resorte.

Por otra parte, existen diferentes legislaciones internacionales e institutos especializados en el diseño de sistemas a presión y refrigeración por amoniaco que también cuentan con definiciones al respecto y que es interesante revisar.

El ASHRAE (American Society of Heating, Refrigeration and Air-conditioning Engineers) en su estándar No. 15-2001 define a un dispositivo de relevo de presión como una válvula actuada por presión o un miembro de ruptura diseñados para aliviar automáticamente la presión en exceso de su calibración. Y en lo particular define a:

- Válvula de alivio de presión. Una válvula actuada por presión que cierra por resorte u otros medios y diseñada para aliviar automáticamente la presión en exceso de su calibración.

Por su parte el IIAR (International Institute of Ammonia Refrigeration) en su estándar ANSI/IIAR-2 define a un dispositivo de alivio de presión como una válvula accionada por presión o miembro de ruptura diseñada para aliviar automáticamente la presión excesiva.

Así mismo el ASME (The American Society of Mechanical Engineers) en su código ASME BPCV (Boiler and Pressure Vessel Code), sección VIII, División I; define a una válvula de alivio de presión como un dispositivo de alivio de presión que está diseñado para volver a cerrar y prevenir el exceso de flujo de un fluido después de que las condiciones normales han sido reestablecidas. Y de manera más concreta podemos encontrar las siguientes definiciones:

- Válvula de seguridad. Es una válvula de alivio de presión que es accionada por la presión estática y que se caracteriza por una rápida apertura, es decir que tiene una apertura total instantánea.

- Válvula de alivio. Es una válvula de alivio de presión que es accionada por la presión estática cuya apertura es proporcional al incremento de la presión sobre la presión de apertura.

- Válvula de seguridad-alivio. Es una válvula de alivio de presión caracterizada por una rápida apertura o bien por una apertura proporcional al incremento de la presión sobre la presión de apertura, dependiendo de la aplicación.

Al revisar las diferentes definiciones obtenidas de diversas fuentes, es evidente que existe una relación estrecha e incluso que unas complementan a las otras.

Al tratar de conjuntar toda esta información en una sola definición, se podría decir que una válvula de seguridad es “un dispositivo de relevo de presión que actúa de manera automática y es accionado por la presión estática en la entrada con el objetivo de aliviar el exceso de presión con respecto a su presión de calibración, teniendo la capacidad de cerrar para prevenir el flujo en exceso de un fluido (refrigerante) cuando las condiciones normales de operación han sido reestablecidas”.

Cabe mencionar que en los sistemas de refrigeración este tipo de válvulas de seguridad son las que de manera extensiva se emplean para salvaguardar la integridad y la seguridad de las instalaciones, personas y medio ambiente.

2. Normas o estándares aplicables a las válvulas de seguridad

Alrededor del mundo, existen diferentes organismos, leyes, normas, reglas y estándares involucrados en el cuidado y la seguridad de las instalaciones que operan con equipos sujetos a presión diferente de la atmosférica. Dentro de estos, se puede encontrar los requerimientos mínimos que deben de cumplir los DRP que los protegen.

A continuación, se aborda de manera general los que se pueden considerar de mayor uso en las diferentes partes del mundo.

1. Estados Unidos de América.

Uno de los estándares más utilizados e incluso obligatorio en muchos de los estados en Estados Unidos es ASME (The American Society of Mechanical Engineers) en su código ASME BPCV (Boiler and Pressure Vessel Code), sección VIII, División I (Rules for construction of pressure vessels) se establecen los requerimientos para la protección contra la sobrepresión en los recipientes, además de contener los requisitos de fabricación, funcionamiento, etiquetado y certificación de los dispositivos de relevo de presión. Para temas de pruebas a estos elementos y validar la capacidad de relevo de presión ASME refiere al código ASME PTC 25 (Pressure relief devices, performance test code) donde incluye no solo las pruebas a realizar, sino también los requisitos de las instalaciones y equipo empleado durante los procedimientos de prueba; así como la interpretación de los resultados.

Dentro de Estados Unidos, aquel fabricante de DRP que cumpla con lo que indica el código ASME, Sección VIII, División I y que además este avalado y comprobado que así lo hace por personal autorizado y certificado por ASME, tiene la posibilidad de estampar en sus productos el sello “UV” (ver Figura 1); sello que es reconocido por las autoridades del país y que es requerido por usuarios finales y contratistas de refrigeración como una garantía de seguridad y calidad. Incluso aquellos DRP que deseen ser comercializadas e instaladas en Estados Unidos deben contar por ley con el estampado ASME correspondiente, en internet en el llamado NB-18RedBook se puede encontrar una guía de las diferentes compañías fabricantes y ensambladoras aprobadas por The National Board of Boiler and Pressure Vessel Inspectors que producen, ensamblan o reparan los DRP bajo los lineamientos del estándar ASME.

Hablando de códigos que abordan específicamente los requerimientos de los DPR en los sistemas de refrigeración en Estados Unidos, en primera instancia se encuentra el ANSI/ASRHAE-15 Safety Standard for Refrigeration Systems; donde se pueden encontrar los requisitos para la protección contra la sobrepresión de los recipientes sujetos a presión, así como las especificaciones de marcado y certificación; muchos de estos requerimientos hacen alusión a lo que indica el código ASME.

Otro estándar enfocado a sistemas de refrigeración, y más específico a instalaciones que emplean amoniaco como refrigerante es ANSI/IIAR 2 American National Standard the safe Design of Closed-Circuit Ammonia Refrigeration Systems; el cual además de contener los requerimientos para el uso de un DPR, muchos de ellos tomando como base lo que indica ASME, también contiene reglas sobre su instalación segura, así como para el adecuado manejo y canalizado del gas refrigerante para garantizar que sea tratado de manera correcta y minimizar el riesgo de posibles daños a personal, instalaciones y medio ambiente.

2. Europa

En la comunidad europea The Pressure Equipment Directive PED (97/23/EC), es la legislación aplicable para el diseño, manufactura y evaluación de los equipos sujetos a presión, en ella se habla de aspectos generales que deben cumplir los DPR. Adicionalmente, para demostrar que los DPR cumplen con la legislación deben también satisfacer los requerimientos de diferentes estándares específicos, por ejemplo el EN 378 Refrigerating systems and heat pumps-safety and environmental requirements, que aborda temas como la necesidad de estos dispositivos, consideraciones de uso dentro de los sistemas, además de tocar algunos aspectos relacionados con su inspección. Por su parte, el estándar EN 13136 refrigeration systems and heat pumps- Pressure relied devices and their associated piping – methods for calculation, hace alusión al diseño y cálculo de estos DPR. Este mismo estándar, refiere a la norma EN ISO 4126-2 Safety devices for protection against excessive pressure- Safety valves para cuestiones de diseño, pruebas, marcado, etiquetado y sellado de los DPR.

Aquel fabricante de dispositivos de relevo de presión que cumple con todos los requerimientos de las normativas y estándares mencionados arriba pueden hacer uso del etiquetado “CE” (ver Figura 2) en sus productos, sello es requerido por la ley si el producto está regido por alguna de estas directivas.

3. México

A nivel normatividad, se puede encontrar la NOM-093-SCFI-1994 [Válvulas de relevo de presión (seguridad, seguridad-alivio y alivio) operadas por resorte y piloto; fabricadas de acero y bronce] que estable los requisitos para el empleo de los DPR contra la sobrepresión de los recipientes sujetos a presión, sus características de operación, diseño, funcionamiento, recomendaciones de instalación, marcado y etiquetado que deben cumplir; así como las pruebas para validar la capacidad indicada por el fabricante y los requisitos de los instrumentos empleados en estas operaciones.

También se encuentra a nivel norma oficial la NOM-020-STPS-2011, Recipientes sujetos a presión, recipientes criogénicos y generadores de vapor o calderas – Funcionamiento – Condiciones de Seguridad. Donde se establen los criterios de diseño, pruebas, etiquetado o marcado y funcionamiento que deben cumplir los recipientes sujetos a presión para garantizar su operación segura dentro del espacio que ha sido designado para su instalación. Como parte del contenido de esta norma, existe un capítulo breve en el cual se puntualizan las características que deben cumplir los DRP que son instalados en los recipientes para demostrar que se encuentran en condiciones de operación. La importancia de esta norma es que hace una relación estrecha con la NOM-093-SCFI ya que señala cuándo un recipiente sujeto a presión debe emplear los dispositivos de relevo de presión y especifica que estos elementos deben cumplir con lo solicitado en dicha norma, siendo un punto importante a cumplir dentro de los requisitos y documentos a presentar para obtener y/o revalidar el permiso de funcionamiento de un recipiente sujeto a presión.

Así mismo, la norma NOM-020-STPS-2011 da una guía de los puntos que deben ser considerados cubrir para demostrar que el equipo es operativamente seguro, indicando las personas y/o entidades y sus responsabilidades para cumplir con la tarea de mantener un recipiente a presión operando sin que represente un riesgo al personal, instalaciones y medio que lo rodea.

En ambas normas se habla de manera general sobre los DPR, en especial la NOM093-SCFI-1994 tiene bastantes similitudes con lo que expresa ASME en su estándar; sin embargo, se debe comentar que en México no existe un código, norma o estándar oficial que hable de manera concreta sobre los requerimientos que deben cumplir los DPR en los sistemas de refrigeración. Por lo anterior, muchos de los usuarios finales, proyectistas y contratistas dedicados al diseño e instalación de este tipo proyectos han optado, sin ser obligatorio, por seguir las recomendaciones de entidades internacionales como los indicados por el ASRHAE y el IIAR con objeto de garantizar el adecuado uso y selección de los DPR dentro del sistema.

Adicionalmente una carencia en México es el conocimiento y la falta de difusión de los puntos o requerimientos que son solicitados, aceptados y regulados por ley en términos de los DPR en las instalaciones de refrigeración industrial y que emplean amoniaco como refrigerante, ya que como se ha comentado la norma no es específica para este tipo de instalaciones y no se tiene certeza de estos requerimientos ni de los organismos encargados de llevar su observancia. Mas adelante se intentará abordar este tema tratando de clarificar este proceso.

3. Fundamentos de una válvula de seguridad

Partes y Funcionamiento

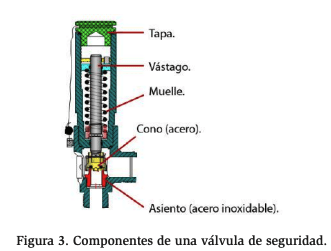

Una válvula de seguridad, que como se ha mencionado, es el dispositivo de relevo de presión más empleado en las instalaciones de refrigeración por amoniaco. Esta constituido principalmente por las siguientes partes que se muestran en la Figura 3.

Si bien todos los elementos que la conforman son importantes, se puede mencionar que dos de ellos mantienen una relevancia mayor en su funcionamiento. Por un lado, existe un “resorte o muelle” que es calibrado a la presión a la cual se desea que la válvula opere; y por otro lado, el “asiento” que es el encargado de mantener la hermeticidad entre el componente del sistema que se desea proteger y el espacio a donde se dirigirá el exceso de presión ante un eventual desfogue de la válvula de seguridad.

El funcionamiento de una válvula de seguridad es bastante simple, sin que esto, le reste importancia a la vital función que desempeña; el dispositivo operará en relación con la presión existente en la parte del sistema o componente a proteger.

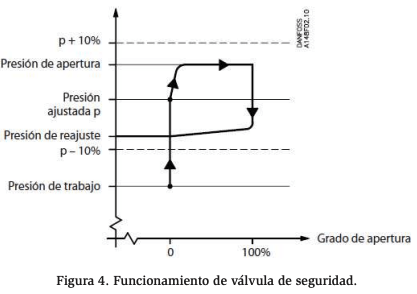

En la Figura 4, se relaciona el grado de apertura de la válvula de seguridad con las diferentes presiones relacionadas a su funcionamiento. Cuando la presión dentro del elemento a proteger está por debajo de la presión de ajuste de la válvula de seguridad, entonces ésta se encuentra cerrada; en este punto, el sistema opera dentro las presiones establecidas de diseño y/o trabajo. Ahora bien, si la presión interna empieza a incrementar, la válvula continuará cerrada hasta el momento en que sea alcanzada la presión de ajuste de la válvula de seguridad y es cuando se cumple esta condición que abrirá para desfogar o aliviar la presión en exceso. La válvula se mantendrá completamente abierta mientras la presión interna no descienda por debajo de la presión de ajuste y una vez que haya sucedido, es decir que la presión interna sea menor que la presión de ajuste, la válvula debería cerrar. Una característica sumamente apreciable, es la capacidad de la válvula de seguridad de cerrar herméticamente después de un evento de desfogue de presión y cuando las condiciones normales de operación se han restablecido, evitando que continúe un flujo de refrigerante que pueda ocasionar daños a las instalaciones, personal y ambientes circundantes.

Analizando un poco más a detalle la figura No.4, en la gráfica existen dos líneas punteadas que representan los limites en la operación de la válvula de seguridad. El primer limite es el superior, que refiere a que la válvula debe estar totalmente abierta antes que la presión en el punto del sistema que se está protegiendo sea mayor a un valor determinado de presión que es relacionado con un porcentaje de la presión de ajuste del dispositivo de seguridad. Esto se debe a que existe un fenómeno denominado “sobrepresión”, este término hace referencia al valor de presión permisible que se incrementa por encima de la presión de ajuste de la válvula de seguridad al estar operando y que busca que la presión en la parte del sistema a resguardar no se incremente a niveles mayores que la máxima presión de operación permisible (MPOP) y que pueda representar un riesgo como una ruptura en el equipo o recipiente a presión.

El otro limite es el inferior y representa lo que se conoce como la presión diferencial de cierre, también llamado purga o presión de “recierre” de acuerdo a la NOM-093- SCFI-1994, y refiere a la diferencia ente la presión de ajuste y la presión de cierre de la válvula de seguridad después de que esta ha estado en operación; generalmente esta característica es expresada en porcentaje respecto a la presión de calibración.

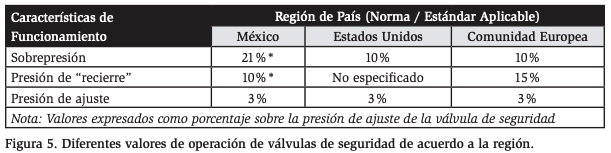

En el caso de la Figura No. 4, el valor límite permitido de presión para la sobrepresión y para la presión de cierre se indica del 10% en relación a la presión de ajuste de la válvula de seguridad. Es importante mencionar que los diferentes estándares y normas, de los cuales se hizo mención al principio de este documento, establecen y regulan las características de operación y funcionamiento con los cuales deben cumplir las válvulas de seguridad. Así mismo, en estos estándares y normas se especifica una tolerancia máxima permitida para que la válvula pueda abrir de acuerdo a su presión de calibración, esto quiere decir, que puede ser normal que una válvula de seguridad abra antes o después de que la presión en el sistema que protege alcance la presión de calibración de la válvula de seguridad, esté fenómeno está normado y sin duda una característica deseada es que la presión de apertura sea lo más cercana a la presión de calibración.

La Figura 5 muestra las diferencias de estos valores existentes en las diferentes normas que aplican a cada zona específica.

¿Para qué sirve y dónde empleamos una válvula de seguridad?

La función de una válvula de seguridad es la de desfogar o aliviar la presión en exceso que puede existir en el componente que protege, y con esta acción, mantener las condiciones de operación en un nivel aceptable y seguro tanto para la instalación, personal, y medio ambiente. El estándar ANSI/IIAR 5-2001 indica que todo sistema de refrigeración debe estar protegido por una válvula de relieve de presión para el alivio de una sobrepresión provocada por fuego o bien por otras condiciones anormales.

Un sistema de refrigeración por amoniaco está compuesto de diferentes elementos que operan a una presión diferente a la atmosférica, por lo anterior los componentes que son susceptibles y deben contar con un elemento que lo proteja contra una posible sobrepresión son:

Recipientes sujetos a presión

- Recibidores de alta presión

- Recipiente recirculador

- Acumulador de succión

- Separadores de aceite

Intercambiadores de calor

- Intercambiador de placas

- Intercambiador de calor de casco y tubo

Los elementos enunciados son algunos de los componentes comunes de un sistema de refrigeración que deben ser protegidos por dispositivos de seguridad. Estos elementos, se encuentran instalados en diferentes partes del sistema y por ende están sujetos a diferentes presiones internas de operación, es responsabilidad del ingeniero proyectista responder una de las grandes inquietudes que hay referente a las válvulas de seguridad y que refiere a saber ¿cuál debe ser la presión de calibración de las válvulas para cada elemento a proteger en el sistema?

Para responder lo anterior, el ingeniero proyectista debe auxiliarse de diferentes consideraciones y guías. La base principal, es el conocimiento de la presión de operación del sistema y la máxima presión de trabajo permisible. La primera, de acuerdo con el IIAR en su estándar ANSI/IIAR 1-2017. hace referencia a la presión; dentro de un grupo de presiones, a la cual el sistema o una porción de este debe operar y que es establecida de acuerdo con los límites de operación y seguridad, pudiendo ser igual o menor que la máxima presión de trabajo permisible.

En tanto, la norma oficial mexicana (NOM-093-SCFI-1994) establece dentro de sus definiciones que la máxima presión de trabajo permisible es la máxima presión manométrica a la que un recipiente puede operar a la temperatura designada. Esta presión se basa en los cálculos de cada componente del recipiente utilizando el espesor nominal empleado en este

. De estas definiciones, se puede deducir que la presión de calibración del dispositivo de seguridad debe ser mayor a la presión de operación, pero menor o igual a la máxima presión de trabajo permisible. De manera general, la recomendación es que la diferencia entre la presión de calibración de la válvula de seguridad y la presión de operación del sistema se mantenga tan grande como sea posible con el objeto de evitar el funcionamiento inadecuado de la válvula de seguridad pero por otra parte debe también evaluarse la consistencia con el aspecto económico y las características de funcionamiento del dispositivo de alivio.

Podemos encontrar nuevamente, ciertas guías en los estándares y normas con respecto a este tema. Por su parte la NOM-093-SCFI-1994 indica que de manera general para una operación segura la presión de operación debe ser de al menos el 10% por debajo de la máxima presión de operación permisible, que como hemos indicado sería la máxima presión a la cual podría ajustarse el dispositivo de relevo de presión. Así mismo el IIAR, en su estándar ANSI/IIAR 2 que es específico para instalaciones de refrigeración por amoniaco, también nos da una guía de la relación que existe entre las diferentes presiones que puede ser visualizado en la Figura 6 para el caso donde la presión de calibración de la válvula de seguridad es de 250 lb/in2 manométricas (psig).

Es de suma importancia que todas las presiones relacionadas en la operación normal de un sistema de refrigeración se evalúen, tanto aquellas presiones propias de la operación del sistema como de aquellas que pudieran aparecer por actividades normales o predecibles como lo son:

- Arranques y paro de planta

- Condiciones ambientales normales

- Tiempo de respuesta de los instrumentos

- Fluctuaciones de presión, debidas a cierre normales de válvulas.

Solo de esta manera se podrá definir de manera asertiva la presión de calibración del dispositivo de seguridad.

4. Dimensionamiento de una válvula de seguridad

La función principal de una válvula de seguridad, como se ha revisado, es abrir para liberar un exceso de presión que se presenta en el sistema o la parte del sistema que está protegiendo; lo anterior para evitar que la presión interna se siga acumulando e incrementado a pesar de que la válvula se encuentre abierta, a este fenómeno se definió anteriormente como sobrepresión y hay que recordar que los valores permitidos son objeto de normas que deben cumplirse para asegurar no llegar a límites que coloquen en riesgo la continuidad de las operaciones, personal y medio ambiente.

De lo anterior, el adecuado dimensionamiento de la válvula de seguridad debe basarse en su capacidad de desfogue, para impedir que la presión se incremente más allá de los límites que se han considerado operativamente seguros. Es parte de la responsabilidad de los diseñadores de sistema de refrigeración evaluar todas aquellas condiciones que pueden causar un incremento de presión en el sistema y dimensionar el dispositivo de relevo de presión de acuerdo con el evento o condición que se consideré más crítica.

A continuación, se evaluará la manera en que debe dimensionarse la válvula de seguridad en diferentes componentes del sistema de refrigeración considerando como causa de sobrepresión la ganancia de calor debido a la posibilidad de un incendio; lo cual es considerado por los diferentes estándares y normas una base razonable para este proceso de dimensionamiento.

a. Dimensionamiento en recipientes a presión (acumuladores de succión, recibidores de líquido, separador de aceite, etc.)

La norma ANSI/IIAR 2-2014 indica que cualquier recipiente sujeto a presión dentro de un sistema de refrigeración debe estar provisto por un dispositivo de seguridad, además define la cantidad de dispositivos a emplear en relación al volumen interno bruto del recipiente.

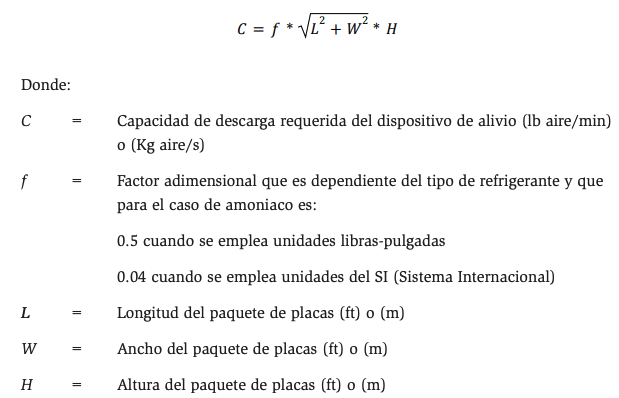

La capacidad de descarga requerida para cada recipiente a presión se determina haciendo uso de la siguiente ecuación:

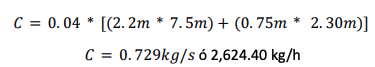

Ejemplo: Calcular la capacidad de descarga requerida para una válvula de seguridad instalada en un recibidor de líquido de alta presión de una instalación que emplea amoniaco como refrigerante, que contiene las dimensiones siguientes:

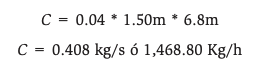

Sustituyendo estos valores en la ecuación:

Con el valor resultante y suponiendo presión de calibración de 290 psig (20 bar), se entra en las tablas del fabricante para poder seleccionar el modelo de válvula necesaria para la instalación.

En este caso la válvula de seguridad seleccionada sería el modelo SFA15 que cuenta con una capacidad de 1,922 Kg/h, que es superior a la capacidad requerida de 1,468.80 kg/h.

b. Dimensionamiento en intercambiadores de calor de placas

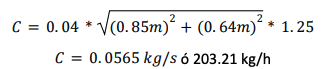

En el caso de la válvula de alivio instalada para la protección de un intercambiador de placas, su capacidad estará determinada tomando en consideración la mayor área proyectada del equipo y se calculará por la siguiente ecuación:

Ejemplo: Calcular la capacidad de descarga requerida para una válvula de seguridad instalada en un intercambiador de calor de placas de una instalación que emplea amoniaco como refrigerante. El equipo enfría propilenglicol y para cumplir las necesidades frigoríficas, las dimensiones del paquete de placas, sin contar las placas de acero del “frame,” son las siguientes:

Sustituyendo estos valores en la ecuación:

Una vez obtenido el dato de la capacidad de descarga requerida, entonces lo usamos como punto de partida para la selección de la válvula de seguridad necesaria para cumplir con la necesidad, para ello hacemos uso de las tablas de capacidad del fabricante de válvulas de seguridad.

Suponiendo una presión de calibración de la válvula de seguridad de 146 psig (10 bar), encontramos que la válvula a seleccionar sería el modelo SFA10 con una capacidad de descarga de 315.3 Kg/h

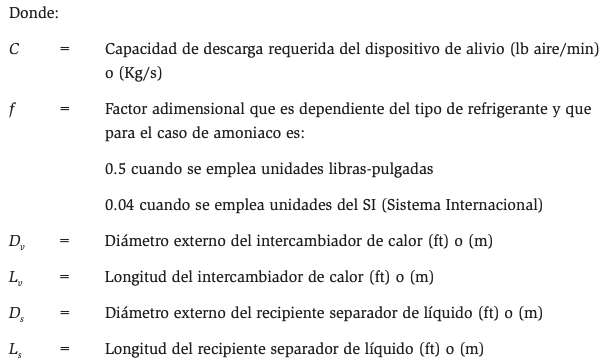

c. Dimensionamiento en intercambiadores de calor tipo casco y tubo

El dimensionamiento de las válvulas de seguridad que se instalen en un intercambiador de casco y tubo se basara en la suma de las capacidades requeridas para el intercambiador de calor y el recipiente separado de líquido, si es que cuenta con uno, considerando como recipientes a presión individuales y estará regido por la siguiente formula.

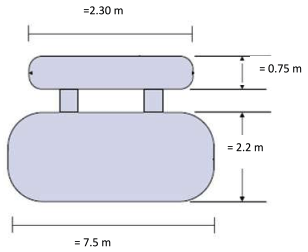

Ejemplo: Calcular la capacidad de descarga requerida para una válvula de seguridad instalada en un intercambiador de calor tipo casco y tubo que funciona como evaporador y que emplea amoniaco como refrigerante. El equipo enfría propilenglicol y para cumplir las necesidades frigoríficas cuenta con las siguientes dimensiones:

Sustituyendo estos valores en la ecuación:

Con el dato de capacidad de descarga requerido y auxiliado de las tablas del fabricante, podemos seleccionar la válvula de seguridad modelo SFV 20 considerando una presión de calibración de 305 psig (21 bar) la cual cumple con la capacidad de descarga requerida.

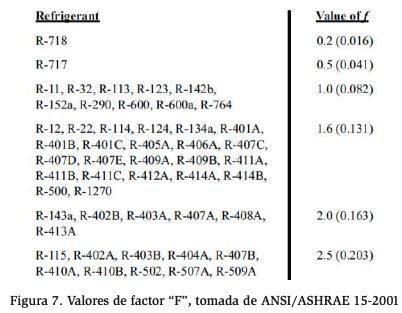

En las ecuaciones arriba mostradas, existe en todas ellas, una variable que corresponde a un factor adimensional “F”. Este factor depende del tipo de refrigerante que es considerado para el dimensionamiento de la válvula de seguridad y que debería ser el mismo con el cual opere el sistema de refrigeración. En la Figura No. 7 se pueden revisar diferentes valores para este factor de acuerdo con el tipo de refrigerante.

Así mismo hay que tomar en cuenta la recomendación del ANSI/IIAR 2-2014 donde se establece que este factor debe ser aumentado en 2.5 veces si el equipo o recipiente a presión para el cual se está dimensionando la válvula de seguridad se encuentra instalado a una distancia menor o igual a 6.1 metros de materiales que puedan ser considerados combustibles.

Algo que es importante mencionar, es que el mismo estándar del IIAR considera que los siguientes equipos pueden ser susceptibles de no requerir de una protección con la sobre presión:

- Evaporadores

- Condensadores

- Compresores

- Tuberías

- Bombas

Sin embargo, también indica que, si alguno de estos equipos se puede aislar de manera automática, entonces deben ser provistos de un dispositivo de relevo de presión contra la sobre presión hidrostática. Este tipo de componentes no son parte de este trabajo, pero es recomendable conocerlos para tener una protección completa en el sistema de refrigeración.

Desfogue y canalización de válvulas de seguridad

Una vez definida la capacidad de las válvulas de seguridad dentro del sistema de refrigeración, el siguiente paso es dimensionar la tubería de desfogue de cada válvula presente en el sistema; así como la tubería que colectará la descarga de estos elementos para canalizar el flujo a un lugar seguro en caso de un evento de apertura y alivio de presión.

En la práctica, el flujo de amoniaco que proviene de una válvula de seguridad es descargado a dos elementos comúnmente:

a) Descarga hacia la atmosfera.

Una práctica muy común en los sistemas de refrigeración es canalizar el flujo de amoniaco proveniente de las válvulas de seguridad y enviarlo a la atmosfera; este procedimiento está sugerido por el estándar ANSI/IIAR 2-2014 sin embargo, al hacerlo deben tomarse en cuenta recomendaciones relacionadas con la ubicación del cabezal, la forma de la parte terminal de esta tubería y su ubicación, consideraciones que se revisarán más adelante, y que son necesarios para garantizar su operación segura en todos los aspectos.

b) Descarga hacia agua

Otra práctica común y también sugerida por el estándar ANSI/IIAR 2-2014 es llevar la tubería que colecta las salidas de las válvulas de seguridad hacia un tanque con agua; aprovechando la característica de miscibilidad del amoniaco en agua para neutralizar el flujo proveniente de la o las válvulas de seguridad que funcionen ante un evento de sobrepresión.

El mismo estándar recomienda dimensionar el depósito para que pueda contener el agua suficiente, tomando en cuenta una relación de 8.3 litros de agua por cada kilogramo de amoniaco que se supone será emitido por un lapso de una hora considerando el flujo perteneciente a la válvula de seguridad más grande conectada a la tubería de descarga.

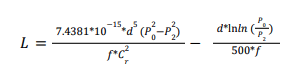

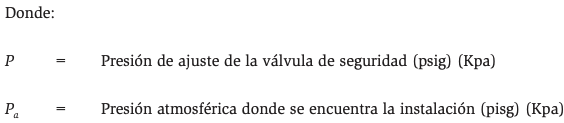

Independientemente del medio al cual se canalice el flujo de las válvulas de seguridad, es necesario en su diseño considerar además el adecuado dimensionamiento del diámetro de las tuberías de desfogue, si bien la distancia que deben tener estas tuberías estará determinada por la posición de la válvula de seguridad y el punto de la planta a donde se canalizará el desfogue; el ingeniero proyectista puede hacer uso de las ecuaciones debajo para encontrar la longitud equivalente máxima que pueden tener las tuberías de descarga de las válvulas de seguridad a un diámetro de tubería considerado y entonces seleccionar el diámetro adecuado para estas tuberías que cumpla con los requisitos para su buen funcionamiento.

Cuando se emplean unidades americanas

Cuando se emplean unidades en sistema internacional

Para el valor de la contrapresión permitida, a menos que sea indicada por el fabricante se debe emplear la siguiente fórmula para obtenerla:

Ejemplo: Se desea saber ¿Cuál es la longitud equivalente máxima para una tubería de desfogue de una válvula SFA15 instalada en un recibidor de líquido y calibrada a 247 psig de presión; cuando la tubería de desfogue tiene un diámetro de 3/4″ que es el igual al diámetro de salida de la válvula y es construida en acero al carbono cedula 40?

Respuesta: Con los datos anteriores y del manual de fabricante de la válvula de seguridad se obtiene que la capacidad de relevo de dicha válvula es de 47.24 lb/min.

Ahora bien, del apéndice No 1. podemos encontrar que el factor de fricción de Moody para la tubería indicada es de 0.0240

Supondremos que la instalación se encuentra a nivel de mar y la presión atmosférica por lo tanto es de 14.7 psia.

Lo primero que hay que hacer es calcular la contrapresión permitida “P0” sustituyendo los valores en la ecuación:

Ahora, estos datos los colocamos en la fórmula para encontrar la longitud equivalente

5. Instalación y mantenimiento de una válvula de seguridad

Instalación de una válvula de seguridad

Parte importante para el adecuado funcionamiento de las válvulas de seguridad es seguir las buenas prácticas de ingeniera en lo que respecta a su instalación, al recordar que este tipo de dispositivos de seguridad son indicados para el relevo de presión de gas es necesario que dichos elementos estén colocados al equipo y/o recipiente en el espacio de vapor, por encima del nivel de líquido. Debido a lo anterior, es muy común que las válvulas de seguridad están colocadas en la parte superior del equipo y/o recipiente y se debe garantizar que esta ubicación sea accesible para facilitar las operaciones de inspección, mantenimiento y reemplazo; evitando que por la naturaleza propia de su ubicación queden inoperantes y muchas veces en el olvido.

A continuación, se enlistan algunas otras recomendaciones de instalación importantes a tener presentes para el adecuado funcionamiento de una válvula de seguridad.

- Recomendaciones de Instalación a la entrada de la válvula de seguridad

- El tamaño nominal de la tubería de entrada que conecta a la válvula de seguridad con el equipo y/o recipiente a proteger debe ser al menos del mismo tamaño que el de la entrada de la válvula de seguridad. Así es indicado por la norma oficial mexicana NOM-093-SCFI-1994. Esta misma recomendación es realizada por el ANSI/IIAR 2-2014, pero además va más allá e indica textualmente: “Para los recipientes cuyo diámetro interior sea mayor a 6 in (15.24 cm), pero tengan un volumen interno menor a 10 ft3 (0.28 m³), la conexión con el dispositivo de alivio de presión no será inferior a una tubería de ¾ in (1.91 cm) o un acoplamiento de ½ in (1.27 cm). Para los recipientes cuyo volumen interno sea de 10 ft3 (0.28 m³) o

- La norma mexicana NOM-093-SCFI-1994 permite que exista una válvula de bloqueo entre el recipiente y su válvula de seguridad exclusivamente por razones de inspección y reparación, solicitando que dicha válvula de bloqueo pueda ser asegurada en posición abierta y no ser cerrada por otra persona que no sea la autorizada para este fin. Incluso indica que esta persona debe permanecer en el lugar durante el periodo en el cual el recipiente esté en operación en tanto que la válvula de bloqueo permanezca cerrada y antes de dejar el lugar volver a asegurar que la válvula se encuentre en posición abierta. En tanto, el ANSI/IIAR-2014 indica no instalar válvulas de servicio a la entrada de los dispositivos de relevo de presión, pero hace la aclaración que una válvula de 3 vías no se considera una válvula de servicio y es posible emplearla entre la válvula de seguridad y el recipiente y/o equipo a proteger.

- Se debe garantizar que el arreglo de los componentes, como lo es tubería, codos, etc.; instalados entre la válvula de seguridad y el equipo o recipiente a proteger sea tal que no generen una caída de presión que pudiera provocar el mal funcionamiento de la válvula de seguridad, como por ejemplo traqueo. La NOM-093-SCFI-1994 indica que está perdida de presión no debe ser mayor al 3% de la presión de ajuste; en tanto el ANSI/ IIAR-2014 no indica algún valor para esta recomendación.

- Recomendaciones de Instalación a la salida de la válvula de seguridad

- El diámetro nominal de la tubería de salida de la válvula de seguridad debe ser como mínimo el mismo diámetro de la boquilla de salida de ésta. Como se ha revisado, existen ecuaciones para calcular la longitud equivalente máxima que nos permite un diámetro establecido y evaluar si dicha longitud es la adecuada para la instalación o hace sentido aumentar el diámetro de esta tubería.

- Tanto la norma mexicana NOM-093-SCFI-1994 como el ANSI/IIAR2- 2014 permiten el empleo de una válvula de bloqueo de paso completo a la salida de las válvulas de seguridad, indicando que esta válvula debe tener un arreglo que permita que pueda ser asegurada en posición abierta. El ANSI/IIAR2-2014 adicionalmente aclara que si esta válvula debe cerrarse, entonces se debe garantizar que la parte del sistema que estaba protegiendo se mantenga protegido por otros medios que cumplan dicho estándar o bien que pueda el amoniaco contenido ser removido y abrirse a la atmosfera.

- El diámetro o la longitud equivalente máxima del cabezal de descarga que une a más de una válvula de seguridad deberá dimensionarse de acuerdo a la suma de las capacidades de descarga de todas las válvulas de seguridad que se espera puedan funcionar simultáneamente.

Recomendaciones Instalación de la tubería de desfogue

Para las tuberías de desfogue, ubicadas en la salida de las válvulas de seguridad se deben de contemplar también recomendaciones de instalación con el objetivo de tener un sistema de seguridad contra la sobrepresión diseñado adecuadamente y que además se garantice su operación eficiente y segura.

Un tema importante en este tipo de tuberías es el material de construcción con el cual deben ser realizadas, sobre este apartado solo el estándar ANSI/IIAR2 hace referencia a ello, indicando que las tuberías de desfogue deben ser del mismo material que el requerido para el sistema de refrigeración, indicando que debe emplearse tubería de acero al carbono cedula 40 para tuberías con diámetro hasta 6″ y mínimo cedula 20 para tuberías con diámetro igual y mayores a 8″; sin embargo también hace una excepción donde permite el empleo de tubería galvanizado o no, tipo ASTM A53 tipo F y recomienda que de emplearse este tipo de tubería debe estar claramente identificada para evitar que se use en el sistema de refrigeración.

Algunas otras recomendaciones sobre las tuberías de descarga están relacionadas con el medio al cual se dirige el flujo de las válvulas de seguridad y a continuación se revisan algunas de estas recomendaciones que son indicadas en el estándar ANSI/ IIAR 2-2014:

- Recomendaciones de Instalación de la tubería de descarga, cuando su desfoga a la atmosfera

- La terminación de dicho cabezal de descarga debe localizarse a una altura no menor de 4.6 metros del nivel de piso y a no menos de 6.1 metros de cualquier entrada de aire, ventilación y/o puerta.

- La terminación de dicho cabezal de descarga debe localizarse a una altura no menor de 2.2 metros del nivel del techo y en caso de existir una construcción con una altura mayor dentro de un radio de 6.1 metros de donde se ubica la terminación del cabezal de descarga, entonces la altura de éste no debe ser menor a 2.2 metros arriba del edificio más alto ubicado dentro del radio indicado.

- Se permite que la terminación del cabezal de desfogue se coloque a una altura no menor a 2.2 metros de la superficie de plataformas, cuando estas se empleen solo para operaciones de mantenimientos; como ejemplo de lo anterior, son las plataformas que se construyen para el servicio de mantenimiento de los condensadores evaporativos. Esto, cuando dichas plataformas se encuentran dentro de un radio de 6.1 metros de donde se ubica la terminación del cabezal de desfogue.

- La terminación del cabezal de desfogue debe ser ubicada hacia arriba y tener un arreglo para evitar que el flujo sea direccionado sobre las personas localizadas en los alrededores.

- Se debe de contar con un medio para drenar el agua que se pueda acumular en el interior de la tubería de desfogue y la terminación de esta tubería deberá tener una configuración que impida el ingreso de lluvia, nieve y suciedad del exterior.

- Recomendaciones de Instalación de la tubería de descarga, cuando su desfoga hacía agua

- Se recomienda que la tubería de descarga distribuya el amoniaco hacia el fondo del depósito, pero a no más de 10m por debajo del nivel máximo del líquido.

El seguir las recomendaciones enlistadas y algunas más harán que el sistema de protección contra la sobrepresión sea diseñado de manera adecuada, siempre con el objetivo de garantizar la seguridad de personas, instalaciones y medio ambiente. Si bien la norma mexicana da recomendaciones al respecto, sin duda muchas de ellas son generales y no específicas para sistemas de refrigeración y menos aquellos que emplean amoniaco como refrigerante, por lo que una buena práctica es revisar lo que indican lar normas y estándares especializados en el tema como es el ANSI/IIAR 2-2014.

Servicio y mantenimiento de las válvulas de seguridad

Una vez realizado todo el trabajo para seleccionar, dimensionar e instalar una válvula de seguridad, sin duda un complemento para mantener operativamente fiables estos componentes son los procedimientos de servicio y mantenimiento que se les deben de procurar.

Una gran incógnita es el tiempo de vida útil de las válvulas de seguridad, y esta respuesta depende de la situación de cada país. Por ejemplo, en México, la NOM093-SCFI-1994 indica que la vida media útil de las válvulas de relevo de presión construidas en acero es de 12 años, dato que sin duda solo demuestra que dicha norma, como se ha comentado, no es específica para sistemas de refrigeración. La misma norma también indica que se deben seguir las recomendaciones del fabricante, exhortando al mismo, de proveer un manual donde se especifiquen dichas recomendaciones.

Al revisar las recomendaciones de los diferentes fabricantes de este tipo de válvula de seguridad, todos concuerdan en lo siguiente:

“La válvula de seguridad se debe de reemplazar o recertificar, si la legislación local lo permite, una vez que haya sido expuesta a un evento de sobre presión”

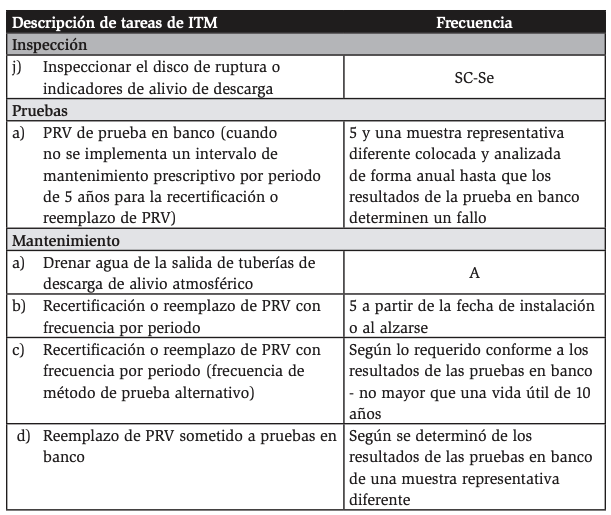

Por su parte el estándar ANSI/IIAR 6-2019 (Norma de inspección, pruebas y mantenimiento de sistemas de refrigeración por amoníaco de circuito cerrado) indica claramente que la vida útil de la válvula de seguridad no sobrepasará los 5 años de servicio tras su instalación en el sistema de refrigeración, aunque también permite un método de reemplazo o recertificación alternativo basado en pruebas de banco a una muestra representativa de las válvulas instaladas en el sistema, y donde la vida útil máxima de las válvulas de seguridad instaladas dependerá de la vida útil real de la válvula que dio resultados negativos en las pruebas de banco.

En adicción a lo anterior, es recomendado por los fabricantes hacer una inspección visual de las válvulas de seguridad, para identificar:

- Suciedad

- Corrosión

- Presencia de fugas

Un listado más detallado de las actividades que deben realizarse a las válvulas de seguridad tanto para inspección y mantenimiento lo podemos encontrar en el estándar ANSI/IIAR 6-2019, en el apéndice No. 2 se podrá encontrar dicho listado para referencia.

Se debe remarcar que las válvulas de seguridad son suministradas por los fabricantes con la presión de calibración, a la cual se solicita, ajustado desde fabrica y por ende; ningún ajuste adicional es necesario al momento de instalarse en el sistema de refrigeración. Adicionalmente dicha calibración que se hace en la fabrica es protegida por un sello que se coloca, el cual, impide acceder al interior de la válvula de seguridad sin tener antes que romper dicho sello, y cuando eso sucede la garantía del fabricante termina. Así mismo, los fabricantes recomiendan que las empresas encargadas, ya sea por operaciones de inspección, reparación, recertificación, etc., deben estar avalados por las legislaciones locales y tener la competencia suficiente para garantizar que la válvula de seguridad conserve la garantía de adecuado funcionamiento una vez que ha sido intervenida para cualquiera de esos procesos.

En este punto, sobre las empresas que tengan las competencias y estén avaladas por legislaciones y/o estándares locales para intervenir y/o recalibrar las válvulas, es importante referir a la situación de cada país sobre si es posible y existen dichas entidades. Por ejemplo, en el caso de México, aún no se cuenta con alguna empresa que pueda llevar a cabo estas operaciones para las válvulas de seguridad empleadas en sistemas de refrigeración y debido a ello, la opción que toma el usuario final es de sustituir por una válvula nueva cuando sea el caso.

La realidad es muy distinta cuando se voltea a países como los Estados Unidos, donde incluso hay un directorio que puede ser consultado vía web (https:// buscenter.nationalboard.org/MfgRepDir.aspx) y donde se puede encontrar no solo a los fabricantes, sino también a empresas de certificación y servicios que cumplen con los estándares solicitados por el país, con lo que el usuario final tiene un amplio abanico de opciones para poder garantizar el buen funcionamiento de la válvula de seguridad.

Sin duda, las operaciones de inspección y mantenimiento son un punto de suma importancia para garantizar que la válvula de seguridad se encuentre en condiciones óptimas y pueda actuar cuando sea necesario.

6. Proceso de Inspección de las válvulas de seguridad

Se hace necesario que exista una entidad externa encargada de vigilar, auditar y verificar que los sistemas de refrigeración en operación cuenten con válvulas de seguridad como protección ante un posible evento de sobrepresión. Esta entidad debería ser ajena a los intereses de los fabricantes, contratistas y propio usuario final, para con ello contar con objetividad necesaria para el buen desempeño de su función.

La manera como este proceso de inspección es llevado a cabo varía de país a país, va a depender en gran medida de los estándares, normas, legislaciones con las que cuente cada nación al respecto, esto la hará más o menos especifica y con mas o menos requisitos a cumplir.

Como ejemplo, se puede hablar del proceso de auditoría en México brevemente. Al principio de este documento se mencionó que había dos normas de carácter oficial en el país la NOM-093-SCFI-1994 y la NOM-020-STPS-2011; sin embargo, solo la última es objeto de auditoria a nivel gubernamental, la entidad encargada de hacerlo es la secretaria de trabajo y previsión social (STPS). El proceso de esta auditoria se puede resumir en el Figura No. 8

La auditoria que lleva a cabo la STPS tiene la finalidad de brindar, una vez aprobada, el permiso de funcionamiento del recipiente a presión en el centro de trabajo. La NOM-020-STPS-2011 en su contenido hace una clasificación de los diferentes recipientes a presión, clasificándolos desde el nivel I al nivel III de acuerdo con su volumen interno, el fluido que maneja y la presión de sus dispositivos de relevo de presión; para el caso de los recipientes que manejan amoniaco son clasificados como Nivel III y es obligatorio que sean objetos de esta auditoría.

La misma norma oficial da una guía de los requisitos que se deben de cumplir para su aprobación y dentro de ellos se debe demostrar que los dispositivos de relevo de presión, en este caso las válvulas de seguridad han sido correctamente seleccionadas, tienen el ajuste de presión correcto y están operativamente funcionales.

Una vez que se aprueba la auditoria y se obtiene el permiso de funcionamiento, este debe renovarse cada 5 o 10 años, dependiendo si el recipiente se consideró como equipo usado o como equipo nuevo.

La gran deficiencia, de este proceso es que como se mencionó al principio la NOM020-STPS solo tiene el alcance sobre recipientes a presión y adicionalmente no es específica para aquellos recipientes que operan dentro de un sistema de refrigeración. De igual manera, se toma a las válvulas de seguridad como un accesorio del recipiente a presión. Estos dos hechos dejan de fuera del proceso de auditoría a aquellas válvulas de seguridad que están instaladas en equipos, e incluso dichos equipos, aunque trabajen a presión diferente a la atmosférica no son objeto de este proceso de auditoría.

En el caso de México se debe de trabajar exhaustivamente en una norma especifica para las válvulas de seguridad empleadas en los sistemas de refrigeración, es un trabajo donde se deben involucrar diferentes actores de la industria privada y gobierno para tener mas regulado a este tipo de componentes que tienen especial importancia en la seguridad de las instalaciones. En el tiempo que esto sucede, la recomendación es voltear hacia estándares internaciones con el objeto de no solo cumplir lo que exige la legislación local sino ir más allá, al final del día, lo que se desea es tener un sistema de refrigeración lo más seguro posible.

7. Conclusiones

La seguridad es un aspecto que día a día se exige más en los sistemas de refrigeración, se ha vuelto una tendencia el hablar sobre cómo garantizar la seguridad no solo de los equipos e instalaciones, sino también del personal y el medio ambiente circundante. Son ahora los mismos usuarios finales, es decir los dueños de las instalaciones, los preocupados por no solo tener sistemas de refrigeración energéticamente eficientes sino también seguros y que se pueda garantizar la continuidad de las operaciones.

Sin lugar a duda un elemento que debe estar siempre presente en las instalaciones de refrigeración son los dispositivos de relevo de presión y en especial las válvulas de seguridad, con el objeto de proporcionar una protección contra un aumento en los valores de presión que se han establecido como operativamente seguros desde su diseño en los equipos o recipientes a presión.

Dado que las válvulas de seguridad cumplen una función de extrema importancia en el sistema de refrigeración, se debe garantizar que todas las operaciones relacionadas con ella, es decir: selección, dimensionamiento, instalación, inspección y mantenimiento se lleven a cabo de una manera adecuada, siempre con el objetivo de garantizar que la válvula se encuentre funcional durante toda su vida útil y lista para accionar cuando sea necesario, es decir, ante un evento de sobrepresión. Si bien, es malo que una válvula de seguridad tenga que actuar; es mas grave que la válvula de seguridad no funcioné correctamente cuando deba hacerlo, porque sin duda eso llevará a incidentes más severos.

Se debe prestar atención en cada una de las etapas involucradas con las válvulas de seguridad, se debe ver como un todo y no restar importancia a alguna de ellas si el objetivo es garantizar su funcionamiento adecuado.

Las válvulas de seguridad son elementos que, por su propia recomendación de instalación, es decir, instalarse en la zona de vapor del equipo o recipiente a proteger tienden a quedar relejados a posiciones distantes, donde muchas veces son olvidados y lamentamos haberlo hecho cuando desafortunadamente tuvimos un incidente de sobrepresión en nuestro sistema de refrigeración. Es trabajo de todos los involucrados, ingenieros de diseño, instaladores, contratistas, personal de mantenimiento, etc., cuidar que una válvula de seguridad se seleccione adecuadamente, se instale correctamente y se mantenga funcional durante todo su tiempo de vida.

Es un hecho que la realidad sobre las válvulas de seguridad y el cuidado de todos los procesos relacionados a ellos varía de país a país, en algunos el camino ya esta muy avanzando con normatividades claras y específicas para sistemas de refrigeración. En otros, hay mucho camino por recorrer, se debe aprender de lo demás y empezar a trabajar en conjunto industria privada, usuarios finales y gobierno con el único objetivo de hacer más seguro los sistemas de refrigeración.

Bibliografía

ASHRAE. ANSI/ASHRAE 15, Safety Standard for Refrigeration Systems. American Society of Heating, Refrigerating, and Air-Conditioning Engineers (ASHRAE). 2004.

ASME. Boiler and Pressure Vessel Code: Section VIII, Pressure Vessels. American Society of Mechanical Engineers (ASME). 2004.

ANSI/IIAR 1-2017 American National Standard for Definitions and Terminology Used in IIAR Standards. International Institute of Ammonia Refrigeration (IIAR). 2017.

ANSI/IIAR 2-2021 American National Standard for Design of Safe Closed-Circuit Ammonia Refrigeration Systems. International Institute of Ammonia Refrigeration (IIAR). 2021.

ANSI/IIAR Standard 6-2019 American National Standard for the Inspection, Testing, and Maintenance of Closed-Circuit Ammonia Refrigeration Systems. International Institute of Ammonia Refrigeration (IIAR). 2019.

EN 378-3:2008+A1:2012, Refrigerating systems and heat pumps — Safety and environmental requirements — Part 4: Operation, maintenance, repair and recovery

Hixson White Paper, Fundamentals of Safety Relief Valves in Ammonia Refrigeration Systems. By Joe McGrath

ISO 5149‑11, Refrigerating systems and heat pumps — Safety and environmental requirements — Part 1: Definitions, classification and selection criteria

ISO 5149‑11, Refrigerating systems and heat pumps — Safety and environmental requirements — Part 2: Design, construction, testing, marking and documentation

ISO 4126‑1, Safety devices for protection against excessive pressure — Part 1: Safety valves

NOM-093-SCFI-1994 [Válvulas de relevo de presión (seguridad, seguridad-alivio y alivio) operadas por resorte y piloto; fabricadas de acero y bronce]

NOM-020-STPS-2011 Recipientes sujetos a presión, recipientes criogénicos y generadores de vapor o calderas – Funcionamiento – Condiciones de Seguridad.

The Cold Front – Vol. 6 No. 2, 2006 Newsletter

The Cold Front – Vol. 13 No. 2, 2013 Newsletter

Frecuencias: D – Diario, Se – Semanal, M – Mensual, T – Trimestral, S – Semestral, A – Anual, B – Bienal, 3 – Tres años, 5 – Cinco años, 10 – Diez años, SC – Según corresponda, NA – No aplica, NR – No requerido, otras frecuencias según se señale.