2023 Trabajo Técnico #4

¿Cómo Conducir un Análisis PHA?

Author: Juan Carlos Zeledón, Ingeniero Industrial Cargill de Nicaragua S.A.

Abstracto

El presente documento contiene una descripción de las etapas para conducir un estudio PHA, empieza con los requisitos previos al estudio, como el desarrollo de un programa de reuniones, luego la selección de la metodología para el análisis, así como recomendaciones para seleccionar el equipo PHA y la información que deben conocer antes de la primera sección, así como la información que debe ser recopilada antes de inicia el estudio.

En la primera parte también se incluye una descripción para elaborar el propósito, el alcance y objetivos del estudio de tal manera que se le facilite a un líder de PHA cumplir los requisitos del estudio. En la epata intermedia se desarrollan ideas para la primera sección del PHA, esta etapa es muy importante porque es donde la alta gerencia muestra el respaldo a los miembros del equipo y el compromiso para aceptar y trabajar en el plan de acción de las recomendaciones. Adicionalmente se presenta información que contine los pasos del PHA y las reglas que debe seguirse para desarrollar un estudio adecuado a la complejidad del sistema.

En la parte del desarrollo del estudio de PHA, se encuentra una guía con ejemplos incluidos, además, de técnicas para presentar las recomendaciones y el seguimiento de plan de acción. La redacción de las recomendaciones puede traer consecuencias no deseadas por eso se da énfasis en el cómo deben presentarse en el reporte final del estudio.

Posteriormente el documento muestra los requisitos para presentar los hallazgos del estudio e ideas para darle seguimiento a la ejecución del plan de acción para corregir las desviaciones encontradas.

Finalmente, se aborda el tema de revalidación del estudio, en el cual se deben cumplir requisitos para que la calidad de la revalidación sea acorde al nivel de riesgos del sistema.

El autor espera que este documento sea útil que el lector pueda desarrollar un estudio de PHA en sus instalaciones para contribuir a que el lugar de trabajo de muchas personas sea cada vez más seguro y que todos podamos regresar a casa en las mismas condiciones en las que llegamos al trabajo.

Introducción

El crecimiento en la industria con procesos que involucran productos químicos altamente peligrosos, los accidentes catastróficos y la demanda de seguridad de los gobiernos y la sociedad hacen que sea cada vez más importante implementar políticas de seguridad de procesos y encontrar soluciones definitivas para identificar peligros, aumentar la seguridad, la confiabilidad de los procesos y reducir los costos de mantenimiento.

Es un reto evitar un accidente, evitar las desviaciones en los parámetros operativos de los procesos y sus consecuencias, lo mejor es anticiparse a ello por eso se vuelve importante analizar los escenarios de peligro en nuestros procesos, sus causas y consecuencias, identificarlos nos permitirá tomar acciones y poner en control el proceso. Aquí encontrará una guía para conducir un Análisis de Peligro de Procesos (PHA, por sus siglas en ingles de Process Hazard Analisys) que le ayudará a su organización a convertirse en un lugar más seguro para trabajar.

El Análisis de Peligros de Proceso (PHA) es uno de los principales elementos del Process Safety Management (PSM) regulado por Occupational Safety and Health Administration (OSHA), para ayudar a garantizar lugares de trabajo seguros donde se utilizan sustancias químicas altamente peligrosas (29 CFR 1910.119). Este papel técnico provee de una guía para elaborar los análisis de riesgo para sistemas de refrigeración por amoniaco.

Esta información será útil para líderes que conducen análisis de riesgo porque les permitirá organizar y dirigir el PHA, reconocer los requisitos, identificar los peligros en el proceso y preparar recomendaciones a fin de reducir o eliminar los riesgos relacionados a la operación de los equipos como, compresores, evaporadores, condensadores, recipientes a presión, entre otros, además, se toma en cuenta el factor humano y lo relacionado a la ubicación de las instalaciones, de tal manera que los participantes descubran las técnicas que ayudan a garantizar un estudio exitoso.

El PHA ayuda a evitar paros de proceso, perdida de productos, gastos de reproceso, perdida de especificaciones, por otro lado, es un factor aliado para cumplir con la Responsabilidad Social, mejora las relaciones con la comunidad y los trabajadores. Además, asegurar el cumplimiento de las leyes y regulaciones, reduce las interrupciones del negocio evitando la pérdida de propiedad, por lo general, los beneficios no se pueden verificar directamente.

Tenga en cuenta que los resultados de un análisis de riesgo están sujetos al sesgo de los miembros del equipo, la motivación, la experiencia, el conocimiento y la creatividad, estos resultados dependen de la precisión e integridad de los datos evaluados, así como de la cantidad y calidad del esfuerzo invertido.

El éxito de los resultados va a depender de la interacción de los miembros del equipo, porque el equipo PHA seleccionado podría no tener la respuesta, en ocasiones el análisis puede volverse repetitivo y diferentes equipos usando la misma información pueden obtener resultados diferentes, es importante tener claro que el estudio PHA no puede identificar todos los peligros posibles.

Un estudio de PHA no debe interpretarse como un sustituto de una buena ingeniería, debe analizarse considerando un momento “congelado” del tiempo. Un estudio de PHA es válido solo en la medida en que la construcción, operación y mantenimiento, coincidan con la intención del diseño.

Las acciones claves del estudio de PHA están definidas por una documentación apropiada de la información, una vez concluido el análisis, debe comunicar el resultado a la alta gerencia y otras partes afectadas, este debe aprobar el estudio y girar instrucciones para ejecutar las recomendaciones, además, periódicamente debe establecer reuniones de seguimiento del plan de acción.

La información presentada en el estudio PHA no pretende ser un asesoramiento legal. Es posible que desee consultar a un abogado para obtener orientación sobre los problemas identificados. Los resultados de del estudio de PHA pueden estar sujetos a procedimientos penales.

Procedimiento para Conducir un Estudio de PHA

1. Desarrolle un Calendario de las Reuniones Necesarias para Conducir el Estudio de PHA

El estudio de PHA es un proceso ordenado y estructurado, el primer paso que debe considerar es la elaboración de un plan de reuniones con rutinas definidas en función de frecuencia y duración de cada sesión. Para establecer el calendario de reuniones considere lo siguiente:

- Los peligros del proceso.

- Número potencial de personas afectadas.

- La edad de las instalaciones o del proceso.

- Cantidad de equipos y partes en las que se puede dividir el proceso.

Para asegurar la plena participación de todos los miembros del equipo, el líder del equipo debe establecer un calendario de reuniones que sea realista pero lo más condensado posible para proporcionar un análisis concentrado y enfocado.

Considere el tiempo necesario para obtener la documentación apropiada relacionada con la Información de Seguridad de Procesos (PSI) esta información debe ser completada previo al desarrollo del estudio de PHA. El estudio de PHA debe ser calendarizado con suficiente tiempo para recopilar y actualizar la Información de Seguridad de Procesos necesaria para el estudio.

Si en sus instalaciones cuenta con más de un sistema de refrigeración, debe programar un estudio primero y posteriormente el siguiente, no se recomienda completar procesos diferentes al mismo tiempo.

Un horario típico es de 1 a 3 días por semana, con el equipo reuniéndose de 4 a 6 horas por día, hasta que se complete el análisis. La participación de personal y/o consultores del sitio remoto puede requerir un calendario aún más ambicioso. Sin embargo, la eficiencia del equipo tiende a disminuir si hay más de tres reuniones de 6 horas por semana.

El líder del equipo debe dedicar tiempo adicional fuera de las reuniones del equipo para la preparación y documentación de la reunión. La preparación, como reunir los documentos pertinentes y decidir cómo abordar cada revisión, puede llevar de 8 a 12 horas por P&ID. La documentación suele tardar otras 8 horas por P&ID.

2. Seleccione la Metodología Adecuada para su Instalación

Una metodología apropiada ha de ser seleccionada acorde a las características del proceso a evaluar, de acuerdo con los estándares de Gestión de Seguridad de Procesos (PSM) una o más de las siguientes metodologías deben ser seleccionada para conducir el estudio PHA.

Seleccionar una metodología apropiada ayuda a ser consistente con el estudio, ayuda a tener un proceso ordenado y resultados alineados a la realidad. Distintas estructuras metodológicas de PHA proveen diferentes de maneras y en diferente medida.

Se recomienda subdividir el proceso en secciones, nodos, sistemas o subsistemas, el propósito de esto es enfocar el análisis y realizar un estudio de PHA manejable. Puede encontrar más información sobre el uso de cada metodología en papeles técnicos del IIAR y en webinars de esta institución. A continuación, se describen las metodologías más utilizadas.

What-if

Esta metodología consiste en una lluvia de ideas de un equipo multidisciplinario que conocen el proceso a evaluar, realizan preguntas sobre sus preocupaciones por posibles y las respuestas describen escenarios de peligro potenciales en el sistema de refrigeración.

Cuando participe en un análisis What-if, usted debe pensar en lo siguiente:

- ¿Cuáles son los factores que afectan al flujo?

- ¿Cuáles son los factores que afectan la presión y temperatura?

- ¿Cuáles son los riesgos asociados a concentración o material errado?

- ¿Cuáles son los riesgos asociados a falla de equipos?

Los participantes del estudio de PHA deben realizarse constantemente la pregunta ¿Qué pasa si…? hasta haber identificado todos los posibles fallos, algunas preguntas que surgen son:

- ¿Qué pasa si la bomba se detiene?

- ¿Qué pasa si el operador abre la válvula A envés de la B?

- ¿Qué pasa si un empleado se pone de pie sobre la tuberia de amoniaco?

La técnica What-if requiere que hagamos previamente una subdivisión del proceso, desarrollar las preguntas, identificar los escenarios de peligro, identificar las salvaguardas evaluar el riesgo y elaborar recomendaciones.

Checklist

Esta es una metodología que consta de una lista predefinida para verificar el estado de un sistema.

What-if/Checklist

Esta resulta de la combinación de las dos metodologías anteriores. Por un lado, una lista de peligros y por otra el análisis sobre ¿qué pasa sí? se desarrolla un escenario de peligros de proceso.

Hazard and Operability Study (HAZOP)

El Estudio de Riesgos y Operabilidad (HAZOP) ayuda a encontrar las desviaciones de la intención de diseño, los desvíos suelen ser de parámetros medibles que se pueden controlar tales como: flujo, temperatura y presión.

La identificación de las desviaciones de la intención del diseño se genera a través de la aplicación de palabras guía a los parámetros. Las palabras guía son simples de usar entre ellas están: más, menos, reverso, otro que. La descripción de la desviación se compone de una palabra guía y un parámetro, de esta forma podemos analizar escenarios con frases como las descritas en la tabla 1.

El procedimiento HAZOP requiere subdividir el proceso, seleccionar los parámetros del proceso usar la palabra guía para describir la desviación con una frase, luego identificar la causa de la desviación, describir las consecuencias, identificar las salvaguardas existentes evaluar el riesgo y generar las recomendaciones cuando el riesgo no sea aceptable.

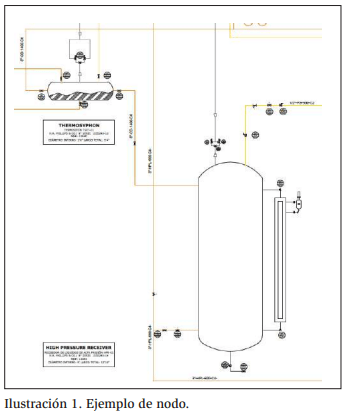

En esta metodología se requiere dividir el proceso en nodos, generalmente un nodo es un equipo principal como por ejemplo un recipiente a presión, si la complejidad lo permite puede delimitar el nodo por subsistemas que tengan los mismos riesgos. En la ilustración 1 se muestra un ejemplo de nodo conformado por un termosifón y un recibidor de líquido de alta presión.

Failure Mode and Effects Analysis (FMEA)

La metodología de Análisis de Modos y Efectos de Falla (FMEA) es comúnmente usado en equipo mecánico, la metodología consiste en identificar todas las partes del equipo, analizar sus modos de fallo y plantear medidas preventivas y predictivas para evitar fallos en cada elemento.

El primer paso de esta metodología es elabora una lista de todos los quipos del proceso tales como: bombas, compresores, condensadores, evaporadores, intercambiadores de calor, recipientes a presión, válvulas, tuberías, soportes y estructuras, entre otros.

Para cada equipo debemos preguntarnos ¿cómo puede fallar?, por fatiga, desgaste, fuga, corrosión, ruptura, o cualquier otra de la gran cantidad de más de modos de fallo. Una vez identificada la posible falla se describe la consecuencia, se identifican las salvaguardas, se estima el riesgo y se plantean recomendaciones cuando el nivel de riesgo no sea aceptable.

Fault Tree Analys (FTA)

El Análisis del Árbol de Fallas (FTA) es una técnica deductiva y es útil para enfocarse en accidentes particulares o fallas de sistemas principales, con esta técnica se pueden encontrar la causa del evento.

La metodología permite ver gráficamente una combinación de fallas causados por equipos, error humano y eventos externos que resulten en un accidente. La interacción de las causas se denomina conjunto de corte mínimo.

Una Metodología Apropiada Equivalente

Una metodología apropiada y equivalente es otra opción de análisis. Esta opción indica que usted puede elegir una metodología equivalente siempre que pueda demostrar que el capaz de identificar todos los peligros, defectos y posibles fallos del proceso que se estudia. También debe abordar todos los factores que influyen en las instalaciones como la ubicación, el factor humano y accidentes anteriores.

¿Qué metodología elijo?

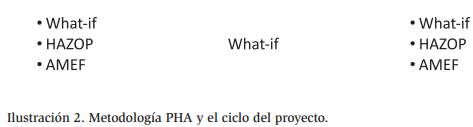

La elección de la técnica estará influenciada por muchos factores: el tamaño y la complejidad del proceso, la etapa de la vida del proyecto y la operación histórica de las instalaciones. Vea en la ilustración 2, las metodologías que puede usar en cada etapa de la vida del proyecto.

La elección de una metodología está delimitada y deben tomarse en cuenta las siguientes condiciones, el propósito del estudio, tipo de resultados necesarios, nivel de detalle requerido, el tamaño del proceso, tipo de operaciones, complejidad del proceso, edad y condición del proceso, el histórico de accidentes, nivel de riesgos, la facilidad de manejar la metodología, información disponible, recursos disponibles, tiempo y costo del estudio.

3. Establezca el Propósito, el Alcance y Objetivos del Estudio de PHA.

El propósito, el alcance y los objetivos del estudio de PHA deber estar claros antes de iniciar. Generalmente, el objetivo de un PHA está definido con el propósito de cumplir los requerimientos de PSM, pero también pueden ser por los siguientes:

- Identificar los peligros potenciales en salud, seguridad, ambiente y los problemas causados a la operación por desviaciones de las condiciones normales de operación.

- Evaluar las capas de defensa existentes e identificar áreas donde puede ser necesario medidas adiciones para reducir los riesgos.

- Identificar y clasificar las recomendaciones preliminares para mejorar el diseño de la instalación y las operaciones y procedimientos de mantenimiento.

El alcance del estudio de PHA, generalmente incluye todos los equipos de refrigeración con amoniaco, también puede incluir únicamente una parte del sistema, cuando se hacen cambios al existente, en el estudio se abordan las condiciones de operación normal, procedimiento de arranque, apagado y el apagado y arranque en una emergencia.

4. Identifique y Elija a los Miembros del Equipo

PHA y al Líder del Equipo. Un estudio de PHA requiere que los miembros del equipo cumplan actividades claves para el desarrollo de un proceso eficaz, esto incluye tener un equipo enfocado, usar la técnica de lluvia de ideas, elegir a un líder del equipo o facilitador que conozca sobre las metodologías del estudio, también es importante hacer una adecuada subdivisión del proceso objetivo del estudio.

Una combinación de habilidades de un equipo multidisciplinario es necesario para identificar escenarios de peligro apropiadamente. Basados en la premisa de que el esfuerzo de un equipo es mejor que la suma de esfuerzos individuales. El equipo que interacciona facilita la lluvia de ideas. Es indispensable que todo el equipo participe de forma activa y constante en todas las sesiones de PHA.

La lluvia de ideas es una técnica muy conocida y sencilla que para el PHA se vuelve indispensable para estimular la creatividad y generar nuevas ideas. Esta técnica agrega valor porque podemos observar el proceso desde diferentes perspectivas. Una lluvia de ideas bien liderada, superar las barreras mentales, se recomienda aplicarla den todas las sesiones del PHA.

El equipo PHA tiene un pensamiento divergente, permite que surjan todas las perspectivas, por otro lado, el líder PHA tiene un pensamiento convergente que capta las ideas, opiniones y participación del equipo, el líder pasa de las ideas a las acciones.

Un equipo PHA puede estar conformado desde 3 a 8 personas y son seleccionados de acuerdo con su conocimiento del proceso y su contribución técnica en el estudio, al menos uno de los miembros debe tener un conocimiento adecuado sobre refrigeración con amoniaco, preferiblemente los miembros del equipo deben ser trabajadores de la organización. Uno de los miembros debe tener conocimiento en la ingeniería y operación del proceso.

Uno de los miembros del equipo debe tener conocimiento en la metodología a desarrollar en el estudio, el certificado del especialista en la metodología debe ser parte del informe final del estudio, considere incluir en el equipo PHA a los siguientes miembros:

- Líder del equipo.

- Especialista de proceso o Ingeniero de planta.

- Facilitador del PHA.

- Líder de higiene, seguridad y ambiente.

- Miembros como líder de mantenimiento, operador, mecánico, electricista o técnico en instrumentación y control.

Rol del líder del equipo

El PHA puede ser liderado por un miembro interno o externo de la organización, puede ser necesario contar con un líder que no esté muy familiarizado con el diseño y operación del proceso que se estudiara, el líder del equipo es responsable de:

- Define el alcance y los objetivos del estudio de PHA

- Organizar la logística del estudio para una PHA efectivo.

- El líder del equipo de PHA debe revisar el estatuto de PHA con el equipo para que todos los miembros comprendan claramente las expectativas del equipo.

- Dirige los esfuerzos y actividades del equipo para mantener la minuciosidad y consistencia del estudio.

- Guía el análisis hasta su finalización, incluida la finalización de la documentación del informe PHA.

- Revise la calidad y la idoneidad de los PHA anteriores, observando el estado de las recomendaciones y determinando si todas las acciones correctivas siguen vigentes.

- Prepara el informe final del estudio de PHA.

Rol de especialista en el proceso

- El rol del especialista en el proceso es el experto en la materia de tecnología de proceso.

- Comprende cuáles códigos y estándares se utilizaron en el diseño del proceso.

- Comprende cuáles son las buenas prácticas de ingeniería reconocidas y generalmente aceptadas para el proceso.

- Determina la metodología PHA en conjunto con el líder del equipo PHA.

- Verifica que el análisis de consecuencias para el proceso o sistema a estudiar esté completo.

Rol del facilitador de PHA

El facilitador también puede ser el líder del PHA, es responsable de:

- Mantener la integridad del proceso de PHA.

- De preferencia el facilitador debe evitar dar recomendaciones o incidir en las decisiones. Puede participar únicamente cuando no hay suficiente experiencia en el equipo.

- Estructurar la discusión de PHA, la mantiene en marcha y hacer cumplir las reglas básicas.

- Motivar y alentar la participación de PHA de todos los miembros.

- Escucha con atención, intente comprender lo que dicen los participantes, profundiza cuando es necesario.

- Gestiona el conflicto si surge durante el PHA.

- Garantizar la documentación de calidad y la asignación de elementos de acción.

- Crea el informe PHA y confirma con el líder PHA para finalizar el reporte.

- Deberá tener excelentes habilidades lingüísticas en el idioma en el que se realizará el estudio.

Rol de los miembros del equipo PHA

- Es requerido el conocimiento de la ciencia y tecnología básicas involucradas en la operación del proceso y el equipo.

- Conocimiento profundo de la función representada. (es decir, mecánico, operacional)

- Comparte sus años de experiencia operativa y la de sus compañeros de trabajo sobre la confiabilidad de los equipos, instrumentación, alarmas y sistemas de seguridad.

- Experiencia operativa práctica en el proceso o sistema. Esta experiencia implica saber cómo funciona realmente la instalación en lugar y de cómo se pretende que funcione.

- Verifica que cualquier acción, por ejemplo, acción en respuesta a una alarma, que el equipo considera una salvaguarda, sea entendida por las personas que toman la acción, y se pueda realizar de manera confiable en el tiempo requerido para mantener el proceso seguro

- Comparte proactivamente su conocimiento y experiencia, y no espere a que alguien pregunte.

Escriba

- El escriba no es un miembro del equipo, sino un recurso durante el estudio.

- Ayuda al facilitador a capturar y documentar adecuadamente los procedimientos de la PHA para cumplir con los requisitos mínimos de documentación de la ayuda de trabajo de la PHA.

- Puede ser un recurso interno o externo.

- Si el interno también puede asumir la responsabilidad durante el estudio para localizar la información de seguridad del proceso identificada durante el estudio pero que no está disponible para el equipo.

5. Prepare el Estudio de PHA.

El PHA se lleva a cabo después de recopilar toda la información actualizada sobre seguridad del proceso y de que los miembros del equipo estén debidamente capacitados. El equipo debe recorrer el proceso y la instalación inmediatamente antes del análisis, para tener el proceso fresco en mente y tener una idea de la escala y orientación del proceso, las instalaciones circundantes y la ubicación del personal operativo.

Las claves para el éxito de las PHA son la preparación completa, la puntualidad, las discusiones enfocadas, la evaluación cuidadosa de cada escenario en cuanto al riesgo para las personas en el sitio y fuera del sitio, y la documentación del análisis lo antes posible después de cada reunión del equipo.

La organización debe definir por escrito las responsabilidades, tareas, objetivos, alcance y cronograma del equipo de estudio para todas las PHA. Se recomienda utilizar una carta para cumplir con los requisitos del informe final de PHA.

Recolecte información necesaria para el PHA. Usted va a necesitar información básica del amoníaco, parte de esta información puede obtenerla en la SDS que le suministra su proveedor, también puede obtener más información en el Ammonia Data Book 2nd Edition del IIAR, es importante tener la siguiente información:

- Características físicas

- Datos de inflamabilidad

- Toxicidad aguda

- Corrosividad

- Reactividad

- Interacción química (matriz)

- Pautas generales de respuesta a la exposición

- Peligros de procesos relacionados con productos no químicos

Para el análisis también va a necesitar información relacionada a los equipos y la instalación del proceso, esto le permitirá hacer una estimación más precisa de los escenarios de peligro en su localidad. Gestione y archive la siguiente información:

- Diagramas de tuberías, instrumentación y control (P&ID)

- Límites del proceso o el límite de operación de cada equipo y sistema, por ejemplo: mínimo y máximo de presión, temperatura, niveles de líquido, amperaje, entre otros parámetros de seguridad.

- Diagrama de flujo del proceso para entender si tenemos temperaturas altas o bajas, liquido o vapor, alta o bajas presiones, dirección del flujo, interconexión de equipos.

- Inventarios máximos de productos químicos, contenidos en recipientes, tuberías, evaporadores o intercambiadores de calor.

- La Filosofía Operativa, esto se refiere a una descripción en prosa de la función de los equipos y sistemas describiendo cada etapa del diagrama de flujo.

- Balances de materia y energía, para conocer las capacidades de cada sistema en términos de toneladas de refrigeración, esto permitirá conocer la capacidad en compresión en etapa alta y baja, capacidad de compresión, capacidad de los recipientes a presión y la demanda en evaporadores e intercambiadores de calor.

- Información sobre el diseño del sistema de alivio y la base del diseño, conocer la cantidad de válvulas, capacidad instalada y capacidad requerida, diseño del tubo colector para conocer la capacidad para evacuar el amoniaco en la apertura de las válvulas. Debe registrar el diámetro y largo de cada recipiente, el requerimiento de venteo en lb/min, la MAWP para seleccionar la presión de la válvula, la presión de disparo de la válvula, capacidad de la válvula (lb/min), fecha de instalación y de reemplazo, el diámetro de la tuberia de descarga según el IIAR-2.

- Información disponible sobre el diseño del sistema de ventilación, la capacidad requerida según las características de la sala de maquias y la capacidad instalada.

- Disponer de códigos y estándares utilizados en el diseño y contrición, incluyendo las estructuras y obra civil, que demuestre la aplicación de buenas prácticas de ingeniería.

- Información sobre sistemas de seguridad, ejemplo, enclavamientos, sistemas de detección o supresión, válvula maestra, sistema de alivio de presión, tanque difusor.

- Se recomienda disponer de información relacionada con todos los activos instalados en el sistema de refrigeración, puede reunir información como:

- Capacidad de los equipos y la base de deseño para su dimensionamiento y selección.

- El diseño de tuberías para todas las líneas, diámetro del tubo, distancia de cada línea, espesor del aislamiento, cedula, tipo de acero utilizado, válvulas por tipo capacidad y modelo, así como información de los otros componentes.

- Documentación, certificación, inspección y pruebas para todos los equipos críticos en campo, previos a la puesta en marcha.

- Materiales de construcción, informe del fabricante, pruebas de fabricación e inspecciones de equipos.

- Prueba de integridad de activos e inspecciones para el equipo. Resultados de la inspección documentados y actualizados.

- Planos de especificaciones y hojas de datos de equipos, planos de especificaciones y hojas de datos. • Índices de corrosión conocidos para todos los pasos del proceso, así como inspección y prueba de corrosión.

Visita de campo

El equipo de PHA realizará una visita de campo de las instalaciones objetivo del estudio, antes del inicio de la evaluación para obtener una imagen clara del proceso.

Comience a desarrollar una lista de peligros y eventos peligrosos y comprenda los receptores públicos y locales.

Busque personas y flujo de tráfico junto con otros procesos adyacentes para respaldar la porción de ubicación de la evaluación. Los resultados de la visita de campo se documentarán en el informe de la PHA.

Las fallas en la disciplina operativa o las preocupaciones de seguridad deben abordarse según corresponda y registrarse en el sistema de investigación de incidentes.

6. Primera Sesión del Estudio de PHA

El primer paso en el desarrollo del estudio PHA es una reunión con el equipo PHA y la alta gerencia, ese día inicia oficialmente el estudio y la gerencia envía un mensaje de compromiso, importancia y las expectativas que tiene la organización del resultado del estudio. No omita este paso. Recuerde al equipo que realizar un PHA es más barato que pagar por un accidente.

En la primera sección puede abordar el propósito alcance y objetivos del estudio, presente a los miembros del equipo, pronuncie el nombre completo de cada uno de ellos, la función que realizan dentro de la organización, sus años de experiencia y una breve descripción del motivo por el que fueron seleccionados.

Establezca las reglas del juego desde el inicio, usted puede indicar al grupo lo siguiente:

- Aquí no hay preguntas ni comentarios estúpidos.

- No criticar a los miembros del equipo.

- Ser puntual y asistir a todas las reuniones.

- Mente abierta.

- Evitar distracciones.

- No invente el agua helada.

- Una persona habla a la vez. Levantar la mano.

- Todos deben participar.

- El líder organiza la sesión con forme la metodología del análisis.

Proporcione información general sobre el proceso que será objetivo del estudio PHA, describa los tipos de peligro que existen, puede utilizar datos obtenidos previamente para completar la información de Seguridad del Proceso PSI.

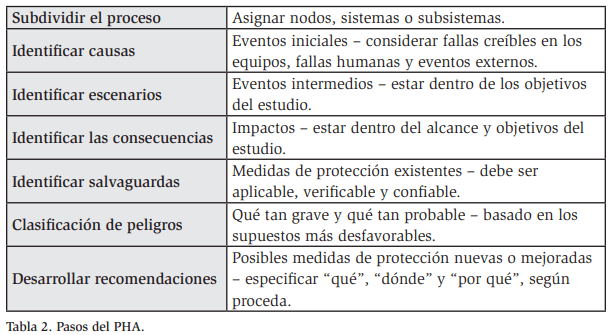

Seguidamente describa el procedimiento del PHA, en que consiste, requisitos regulatorios, la definición y explique brevemente el paso a paso del análisis, en la tabla 2, se presenta una estructura de PHA compatible con las metodologías de análisis.

Pasos del PHA

Explique cómo se manejarán las recomendaciones que surjan del análisis, puede poner ejemplos y hacer un pequeño ejercicio de análisis para que todos tengan más claridad del proceso.

Considere cerrar aquí la primera parte de la reunión o terminarla, principalmente con la alta gerencia, sin embargo, si cuenta con más tiempo en la primera sección es conveniente explicar al equipo PHA elementos que ayudarán a desarrollar la metodología en las sesiones siguientes. Usted puede aprovechar para dar a conocer lo siguiente:

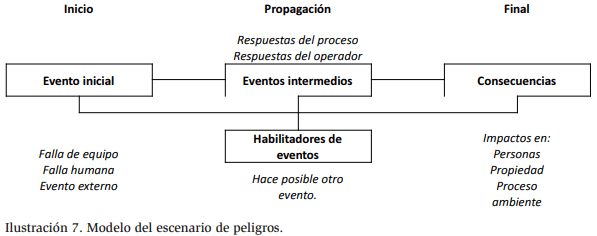

- Elementos de un escenario de peligros.

- El diagrama de la metodología de análisis que se va a utilizar.

- Causas de las desviaciones de los procesos por falla en los equipos.

- Causas de las desviaciones de los procesos por error humano.

- Causas de las desviaciones de los procesos por eventos externos.

- Tipos de peligros.

- Consecuencias, salvaguardas, habilitadores, y matriz de riesgos.

Metodología de análisis que se va a utilizar.

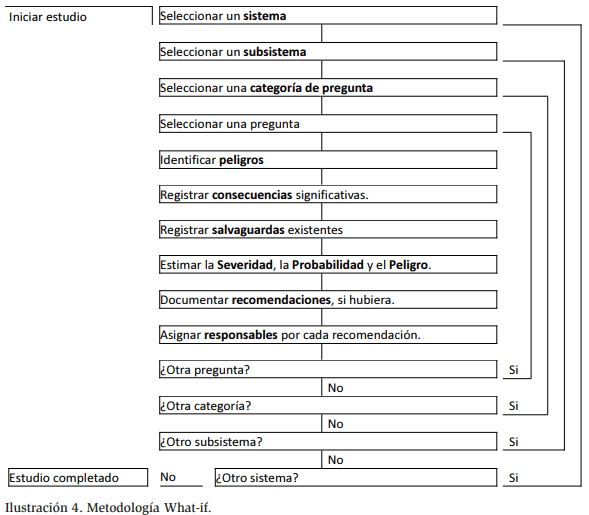

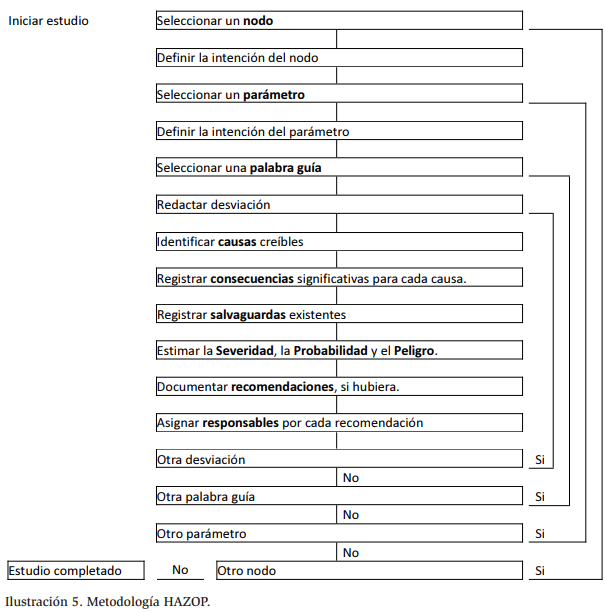

Dependiendo de la etapa del proyecto, y la metodología que haya decidido utilizar, es importante que el equipo PHA la conozca, preferiblemente que tenga ayuda por escrito para consultas posteriores en el desarrollo de la metodología. A continuación, se presenta el diagrama de flujo de dos de las metodologías más utilizadas en el estudio de PHA, el What-if (Ilustración 4) y HAZOP (Ilustración 5).

Diagrama de Flujo del Estudio What-if.

Diagrama de Flujo del Estudio HAZOP.

Falla en los equipos

. La falla en los equipos incluye la desviación de las operaciones y perdida de la confiabilidad en relación con la intención de diseño del sistema. La falla puede ocurrir en los recipientes a presión, en una pérdida de contención en una tuberia, una fuga por una empaquetadura de válvula falla en una bomba incluso una falla en instrumentación y control.

Tipos de peligros.

Para identificar los peligros del proceso, podemos utilizar la información recopilada en el PSI, cuando analizamos productos químicos como el amoniaco anhidro, generalmente podemos auxiliarnos de la información de la SDS suministrada por el proveedor del químico. Los tipos de peligro están delimitados en el rombo de seguridad de la NFPA que describe 4 características, la primera la inflamabilidad que incluye posible explosión, la segunda la toxicidad o el impacto sobre la salud de las personas y seres vivos, la tercera la reactividad o compatibilidad con otras sustancias y por último riesgos específicos de la sustancia que, para el caso del amoniaco, incluye características de corrosividad.

Consecuencias.

Para evaluar las consecuencias del evento de perdida vamos a tomar en cuenta los principales afectados, cada vez que evaluamos un escenario debemos recordar y anotar a quienes impacta, por lo tanto, incluyamos siempre a:

- Las personas

- Ambiente

- Propiedad/equipos

- El proceso

- Instalaciones adyacentes

- Relaciones publicas

- Imagen corporativa

Salvaguardas.

Como vimos anteriormente, en el desarrollo de un escenario de peligro intervienen las salvaguardas, estas son capas de defensa en nuestro sistema, que ayudan a controlar, suprimir, eliminar o reducir el impacto de perdida, podemos clasificar las salvaguardas en tres, tal como se muestra en la tabla 5.

Cuando queramos sugerir nuevas capas de defensa o salvaguardas, pensemos en la confiabilidad que nos puede dar cada una, una salvaguarda de ingeniería, por ejemplo, automatizar un proceso, es más confiable que la salvaguarda de activar manualmente un paro de emergencia, recordemos que los humanos cometemos errores. Siempre será más confiable una medida de ingeniería que un procedimiento o tarea administrativa. Evaluemos también la salvaguarda pasiva versus las activa.

Podemos hacernos las siguientes preguntas para asegurar que elegimos la salvaguarda correcta, vea la tabla 6.

Para que más de una salvaguarda se verdaderamente efectiva, debe ser independiente una de la otra, una capa de seguridad independiente es un dispositivo, sistema o acción con las siguientes características:

- La salvaguarda debe ser adecuada para el proceso y el escenario que puede desarrollarse.

- Los componentes son independientes de la ocurrencia o consecuencias del evento iniciador.

- Los componentes son independientes de otras salvaguardas para el mismo escenario.

- Debe tener un diseño de protección auditable, correcta instalación, someterse a pruebas, inspecciones y demás estrategias de mantenimiento.

Habilitadores.

En un escenario de peligro, un habilitador es una condición que juega en nuestra contra y de alguna manera se puede decir que contribuye con el desarrollo del evento hacia una escala mayor. Tengamos presente en el estudio de PHA la evaluación de los siguientes posibles eventos:

- Alarma desactivada.

- Sistema de seguridad evadido o puenteado.

- Procedimiento no cumplido.

- Plan de mantenimiento no ejecutado.

- Condiciones ambientales extremas.

- Proceso realizándose de modo parcial, omisión de un paso.

Matriz de riesgos

. Existen diversas formas de evaluar un riesgo, usted puede elegir la más adecuada para su proceso o que cumpla con las políticas de higiene, seguridad y ambiente de su organización.

El matriz de riesgo es una manera de evaluar una condición que puede entendible de forma cualitativa y transformarla en una forma cuantitativa que nos permita medir el nivel y tomar decisiones más fácilmente o definir las prioridades en nuestro sistema.

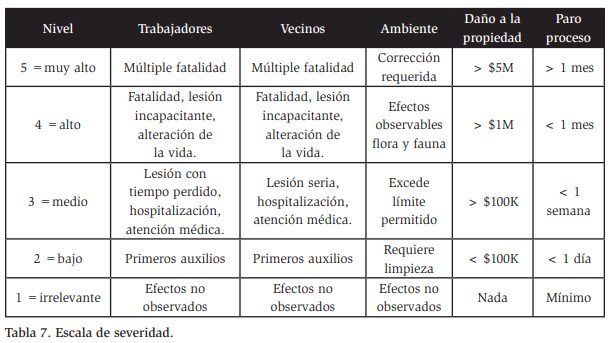

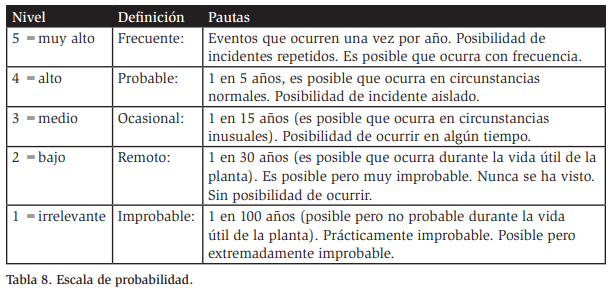

El resultado de la matriz de riesgo es una función de la severidad de un potencial evento y la probabilidad de que este ocurra. En la tabla 7, se muestra una escala de severidad y el impacto que puede tener sobre las personas, el ambiente, la propiedad y el proceso. Posterior se muestra en la tabla 8 los valores de probabilidad.

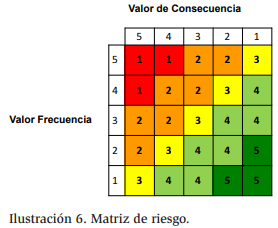

Los valores de severidad y probabilidad se conjugan en la matriz para obtener el valor del riesgo, el riesgo es la parte que podemos controlar, reducir o eliminar en un potencial escenario de peligro.

A continuación, se describe una matriz en la Ilustración 6 que nos permite poner tres niveles de prioridad, los valores 1, representan los peligros más altos y deben atenderse tan pronto como sea posible, incluso mientras se conduce el estudio de PHA. los valores nivel 2 pueden atenderse de forma programada posiblemente en el próximo siclo de mantenimiento, los niveles 3, pueden entrar en una programación a corto plazo, estos pueden requerir una inversión que debe estar en un presupuesto.

Usted puede decidir por ejemplo que todos los riesgos del 1 al 3, sean considerados inaceptables y sugerir capas de defensa o salvaguardas para reducir su potencial o eliminarlos, esto le permitirá que el nivel de riesgo sea nivel 4 o 5. Su organización podría dar por aceptado que los riesgos con adecuadas capas de defensa tengan valores entre 4 y 5, es decir, que en el momento de evaluar un riesgo en la conducción del estudio PHA, el equipo PHA puede no dar recomendaciones sobre los riesgos valorado del 4 al 5 y dar recomendaciones en los riesgos del 1 al 3. Luego de dar un valor a cada riesgo usted debe brindar recomendaciones para disminuir eln riesgo

7. Conduzca el estudio de PHA.

Una vez que ha programado las sesiones, que el equipo PHA ha tenido una inducción sobre la metodología a utilizar y que todos comprenden la importancia del estudio, que ya hemos completado al Información de Seguridad de Proceso y los recursos están disponibles, se llega la reunión del segundo y consecutivos días para el desarrollo del estudio de PHA. Tenga a mano una lista de los equipos del proceso, e inicie con una descripción de los datos generales, divida del sistema e identifique datos de cada sección del PHA. En la tabla 9, se muestra un formato que puede ser útil para esta información.

El siguiente paso será desarrollar la metodología, en la tabla 9 se muestra un ejemplo de cómo se va a desarrollar cada análisis, por ejemplo, éste se refiere a una válvula de cierre manual que el equipo de PHA encontró en la visita de campo a las instalaciones, ¿se desarrolla primero la metodología What-if? (¿Qué pasa si..?), se define un escenario y sus consecuencias, se identifican las salvaguardas, la severidad y probabilidad del evento y en dependencia del nivel de riesgo, se desarrollan recomendaciones. Luego de la recomendación se continua con el mismo ciclo de análisis hasta cubrir todo el proceso.

Ahora desarrollamos el mismo ejemplo anterior en la tabla 10, pero esta vez en la estructura de la metodología HAZOP, note las diferencias y similitudes de cada metodología, que finalmente llegan a la misma recomendación.

Continue con el proceso del análisis, con la identificación de los peligros del proceso, luego revisar elementos de un escenario de peligro, los accidentes previos, analizar controles y sus fallas, las consideraciones por la ubicación de las instalaciones, aborde los factores humanos, evalúe los incidentes anteriores.

Identificar los Peligros del Proceso.

Un peligro del proceso es una característica química o física inherente con el potencial energético para dañar a las personas, la propiedad y/o el medio ambiente. La palabra clave en esta definición es potencial. En un proceso o sistema, los peligros no siempre son evidentes. La energía se puede almacenar en muchas formas diferentes, incluidas las químicas (reactividad, inflamabilidad, corrosividad, toxicidad), mecánicas (cinéticas, potenciales) y térmicas.

Se deben tomar los siguientes pasos para ayudar a identificar los peligros.

- Enumere todos los peligros obvios. Puede tomar información de la SDS del amoniaco para identificar los peligros fácilmente reconocidos como toxicidad, la inflamabilidad y la reactividad de los productos químicos del proceso y sobre sus incompatibilidades con otros materiales.

- Examine todos los parámetros del proceso. Por ejemplo, presión, temperatura, nivel, estos son buenos indicadores de los posibles peligros del proceso. Los parámetros del proceso deben examinarse para todos los modos de operación.

- Documentar los peligros identificados. El informe del PHA debe enumerar los peligros identificados y discutir cada peligro brevemente en el texto. Los peligros nuevos o no identificados previamente deben recibir especial atención y discusión.

Elementos de un Escenario de Peligros.

- Todo inicia con una causa raíz, una falla en un equipo, una mala operación, o una amenaza externa, cualquiera de ellos es un detonante de una cadena de eventos en la que rápidamente intervienen eventos intermedios como la propagación de un incendio, un derrame de líquidos o un escape de vapor, e este momento contamos con elementos que mitigan el efecto, como todas las acciones que puedan realizar los operadores, la activación de interbloqueos, alarmas y la demanda de todo tipo de capaz de defensa que tenemos en el proceso. Simultáneamente intervienen situaciones que no tenemos vaco control, a los que llamamos habilitadores, estos pueden hacer que otro evento ocurra y el accidente se salga de control o tenga consecuencias mayores.

- La suma de todo lo ocurrido, ya sean perdidas, sistemas que nos ayudaron o elementos que agravaron el daño, tiene un impacto final que llamamos consecuencias que van sobre las personas, daños a la propiedad, perdida de procesos, impactos ambientales hasta la afectación a la imagen corporativa de la organización. A continuación, se muestra en la ilustración 7, un diagrama de los factores en intervienen en un escenario de peligros.

Revisar Incidentes Anteriores

Un incidente es un evento no planeado que puede o no resultar en lesiones o pérdidas. Por ejemplo, un incidente puede involucrar una fuga que no se detecta. Un accidente, por otro lado, es un evento no planificado que en realidad conduce a lesiones personales, daños a la propiedad, daños ambientales y/o pérdidas por interrupción del negocio, como una fuga de amoniaco que resulte en la evacuación del personal.

Los accidentes e incidentes anteriores que involucren un proceso en estudio deben ser revisados como parte del PHA. La importancia de revisar los registros de accidentes e incidentes radica en evaluar que podría pasar si los sistemas de protección, que no son totalmente fiables, no funcionan. Las investigaciones exhaustivas de incidentes también pueden indicar las causas fundamentales de los eventos iniciadores y fallas del sistema de protección y, por lo tanto, sugerir elementos de acción para mejorar los sistemas de gestión de la seguridad. Los registros de incidentes también ayudan a mostrar la probabilidad de fallas y errores operativos.

Analizar Controles y sus Fallas.

La seguridad del proceso es la eliminación o el control exitoso de los peligros del proceso durante la vida útil de un proceso. Deben existir controles administrativos y de ingeniería para mantener los parámetros del proceso dentro de los límites operativos seguros y para evitar desafíos a la integridad del sistema. Aborde los controles de ingeniería y administrativos aplicables a los peligros del proceso, así como la interrelación de estos controles, al identificar y documentar los niveles de seguridad del proceso.

Los niveles de seguridad para evitar que una desviación se convierta en un accidente deben documentarse en la columna de salvaguardas. Las tecnologías de detección son generalmente sistemas de mitigación que reducen la gravedad de las consecuencias después de que ocurre un accidente.

Analice todos los posibles eventos y combinaciones de eventos que podrían conducir a un evento principal, como explosiones o fugas. Puede ser necesario incluir en el informe del PHA un análisis de los sistemas de mitigación que existen para reducir la gravedad de las consecuencias de los accidentes.

Considere la Ubicación de las Instalaciones.

Para una nueva instalación, el cumplimiento de este requisito puede implicar un análisis del diseño de la planta y el espacio entre las unidades de proceso. Sin embargo, la mayoría de los PHA se realizan en instalaciones existentes.

Para las instalaciones existentes, el PHA deben incluir la gravedad de las consecuencias de los posibles accidentes que involucren a trabajadores ubicados en el mismo lugar e instalaciones adyacentes, barricadas, rutas de escape, ubicación de la sala de control y también se debe discutir el diseño de la sala de control para los empleados involucrados en la operación del proceso. Además, se deben considerar los impactos del tráfico vehicular y de las operaciones adyacentes.

Puede ser conveniente discutir los problemas de ubicación de las instalaciones al comienzo de las sesiones del PHA. Como mínimo, se pueden incluir comentarios y suposiciones sobre la ubicación y el diseño de la planta en la documentación del análisis del PHA.

Error humano.

El factor humano también conocido como error humano está presente cuando un operador no realiza una función específica requerida, o que la realice de forma incorrecta, este factor va más allá e incluye prácticas de mantenimiento incorrectas y poner ajustes de límites de operación erróneos en la computadora que controla es sistema. En la tabla 11 se muestra una clasificación de los tipos de error humano.

La causa raíz de un error humano puede estar influenciado por las condiciones del sitio, por diseño y construcción inadecuado, omisiones o cambios en la operación, practicas inadecuadas de mantenimiento y fallas en la gestión de los activos.

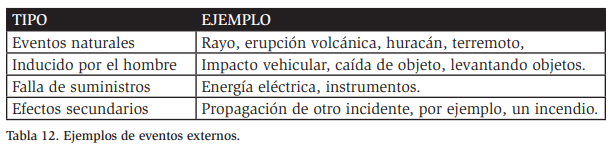

Eventos externos.

Los eventos externos suelen esta fuera de nuestro control esto incluye eventos como perdida de energía eléctrica, un incendio de maleza en los alrededores de la planta, así como eventos naturales. En la tabla 12 puede encontrar ejemplos de eventos externos que debemos considerar en la conducción del estudio de PHA.

Desarrollo de recomendaciones

Resulta complejo redactar recomendaciones, debe tener cuidado de no usar verbos como “debe” porque determina obligación y en términos legales eso puede tener consecuencias graves. Utilice una breve descripción del problema, usando descripción con texto claro conciso y preciso, deben describir la acción preventiva o mitigante alineada a la necesitad de un escenario de peligro, estas deben ser dirigidas a la causa raíz del problema.

La en la recomendación informe sobre las opiniones de los equipos, tenga cuidado de no diseñar medidas de protección durante la revisión, ese no es el propósito, aunque es importante para conseguir un debate útil. Debe realizarse con posterioridad y no omitirse.

No se recomienda proponer soluciones específicas durante la evaluación, pueden ser generales para que el equipo ejecutor pueda evaluar opciones y seleccionar la más adecuada. Si el equipo PHA identifica una solución, úsela como ejemplo en la recomendación no como una obligación.

Puede haber escenarios identificados que requieren una acción inmediata, pida que se tome acciones mientras se continua con el estudio de PHA.

No es adecuada una recomendación que pida realizar un estudio ante una situación. Verifique que las recomendaciones para la reducción del riesgo queden en el informe final del PHA. Si tiene recomendaciones para mejorar de proceso existente, es mejor colocarlas en una lista por separado.

8. Elabore un reporte documental de los hallazgos del estudio de PHA.

Una vez que se completa el estudio de PHA, el líder del equipo de PHA debe preparar un informe para documentar los hallazgos del estudio de PHA. El informe del estudio PHA generalmente incluirá los siguientes elementos:

- Una lista de los miembros del equipo y sus áreas de especialización.

- Una descripción del método utilizado para realizar el estudio PHA.

- Una descripción de la información de seguridad del proceso utilizada para realizar el estudio PHA.

- Copias de las hojas de trabajo del estudio PHA.

- Una lista de recomendaciones identificadas durante el estudio PHA.

Todos los informes del estudio de la PHA, incluidas las actualizaciones o revalidaciones del sistema de refrigeración con amoníaco y la resolución documentada de las recomendaciones, se mantendrán durante la vida útil del sistema de refrigeración con amoníaco.

El informe debe contener suficientes detalles y explicaciones para proporcionar a los lectores:

- Comprensión clara de los peligros inherentes al proceso.

- Posibles escenarios peligrosos.

- Salvaguardas para controlar los peligros.

- Consecuencias de un escenario sin salvaguardas.

- El informe final es un registro permanente y se conserva durante la vida útil de la instalación.

- Los resultados de todas las PHA se comunican a todos los empleados cuyas asignaciones de trabajo se encuentran en la instalación o que se ven afectados por las recomendaciones.

- Todas las modificaciones y cierres DEBEN estar documentados, aprobados por la gerencia y colocados en el archivo PHA durante la vida del proceso.

Los resultados se pueden presentar en una lista de elementos de acción. Los elementos de acción son escritos por el equipo PHA estos van dirigidos a eliminar el peligro o reducir los riesgos. Los elementos de acción no suelen ser acciones correctivas específicas. Más bien, alertan a la gerencia sobre problemas potenciales que requieren acción.

A veces, los elementos de acción sugieren alternativas o recomiendan mejoras de seguridad. Sin embargo, si un problema es simple, si un equipo PHA tiene bastante experiencia o si solo hay una solución, un elemento de acción puede recomendar una acción correctiva específica.

Todos los elementos de acción se presentan a la gerencia para su revisión y evaluación, y para determinar qué acciones correctivas, si corresponde, deben tomarse para eliminar los peligros o reducir los riesgos. Debido a que se pueden generar muchos elementos de acción durante un PHA, el equipo puede optar por clasificar los elementos de acuerdo con la probabilidad de ocurrencia y/o la gravedad de las consecuencias de sus escenarios de accidentes correspondientes.

Si el equipo PHA tiene bastante experiencia, puede clasificar los elementos de acción de acuerdo con el tiempo previsto y los recursos necesarios para implementar los cambios. O el equipo puede hacer mejoras en la seguridad y recomendaciones de implementación. La clasificación de los elementos de acción o las recomendaciones de mejora de la seguridad pueden ser valiosas para la gerencia de varias maneras. Muestra la importancia que el equipo PHA le da a cada ítem. También permite a la gerencia priorizar los esfuerzos inmediatos de acción correctiva y resolución. Si los recursos son escasos, la clasificación puede afectar el cronograma de implementación.

9. Realizar seguimiento a los hallazgos del estudio de PHA.

El personal de la instalación debe abordar y documentar con prontitud la resolución de los hallazgos y recomendaciones del equipo de la PHA. elabore un formato con columnas para documentar las recomendaciones del equipo de la PHA, la persona y/o el departamento responsable de completar las acciones, las acciones que se deben tomar, el cronograma de cuándo se deben completar estas acciones y el estado de las acciones. Al cerrar las recomendaciones de la PHA, es importante documentar las acciones reales tomadas para abordar la recomendación, por ejemplo, documentando cualquier número de orden de trabajo o número de proyecto asociado con la resolución de la recomendación. Simplemente, con indicar que la recomendación esta “Completa” puede no ser documentación suficiente.

Los resultados del estudio PHA y las resoluciones de las recomendaciones se comunicarán a los empleados de operación, mantenimiento y otros cuyas asignaciones de trabajo estén en proceso y que puedan verse afectados por las recomendaciones o acciones.

Necesitará un sistema de gestión implementado para abordar, resolver, dar seguimiento y documentar las recomendaciones que resulten del estudio de la PHA. Este sistema de gestión debe incluir disposiciones para:

- Asegure que las recomendaciones sean resueltas en tiempo y forma.

- Documentar las acciones que se van a tomar.

- Asegurar la finalización de las acciones lo antes posible. Tan pronto como sea posible significa “proceder con toda la rapidez debida, considerando la complejidad de la recomendación y la dificultad de implementación”. Considere tomar medidas provisionales cuando las acciones requieran un tiempo significativo para implementarse.

- Desarrollar un cronograma escrito de cuándo se deben completar las acciones

- Supervisar la implementación de las acciones y verificar y documentar su cumplimiento.

- Comunicar las acciones a los empleados de operación, mantenimiento y otros cuyas asignaciones de trabajo estén en proceso y que puedan verse afectados por las recomendaciones o acciones.

10. Realizar revalidación del estudio PHA.

Los estudios iniciales de PHA deben actualizarse y revalidarse al menos cada 5 años. La revalidación debe ser realizada por un equipo para asegurar que el análisis inicial de peligros del proceso realizado sea consistente con el proceso actual.

Los estudios de revalidación de PHA deben incluir:

- Una revisión del estudio PHA anterior para determinar si han surgido nuevos requisitos técnicos o reglamentarios desde el último estudio PHA o si hubo alguna omisión en el último estudio PHA.

- Una revisión de los cambios realizados en el sistema de refrigeración de amoníaco desde el último estudio de la PHA.

- Una revisión de cualquier incidente o cuasi accidente que haya ocurrido desde el último estudio de PHA.

Los estudios de revalidación de PHA a menudo se realizan utilizando la misma metodología que se utilizó para el estudio de PHA inicial. Siempre que sea posible, el estudio de revalidación de la PHA debe incluir a algunos de los miembros del equipo del estudio de la PHA anterior para garantizar la coherencia.

Durante el estudio de revalidación, el equipo de PHA debe revisar sistemáticamente el estudio de PHA original y determinar si se requieren modificaciones en función de nuevos requisitos, cambios, incidentes y otros asuntos. identificados en el plan de reválida. Los procedimientos de la revalidación, junto con cualquier recomendación nueva para mejorar el sistema, deben documentarse como parte de un informe de estudio de la PHA.

Conclusión

Las organizaciones que tienen en sus procesos materiales peligrosos pueden encontrar en el Análisis de Seguridad del Proceso (PHA) la mejor forma de conocer sus peligros y administrar los riesgos. Los accidentes pueden evitarse y con una metodología adecuada de PHA podemos encontrar las posibles desviaciones de los procesos y ponerlas en control antes que el accidente ocurra.

Conducir el PHA es la mejor forma de conocer donde podemos fallar, los hallazgos o las oportunidades de mejora continua del proceso, salen a la luz porque la información viene de la intimidad de la organización, de las personas que conviven con el peligro, los que toman las decisiones operativas todos los días y conocen las fortalezas y debilidades. El plan de acción que surja en función de controlar, reducir o eliminar los peligros tendrá más éxito porque surgen de haber escuchado al personal interno, esto crea empoderamiento y compromiso con la seguridad de procesos.

El Análisis de Peligro de Procesos es útil desde las etapas tempranas del proyecto, en el diseño, puesta en marcha, operación y el proceso de demolición y baja de activos. En todas las etapas podemos evaluar las consecuencias de posibles desviaciones en los procesos.

El líder del PHA y resto del equipo PHA, podría necesitar más información de la mostrada aquí, sobre las metodologías de análisis, puede encontrar más información en curso on-line de Instituto Internacional del Amoniaco (IIAR), material didáctico de dicha institución, webinars y papeles técnicos que abordan específicamente las metodologías de trabajo.

Se espera que con este esfuerzo se pueda ayudar en la gestión de riesgos en sus procesos peligrosos. Conducir un PHA puede ser considerado costoso cuando se contrata un servicio o por el tiempo invertido por el personal interno, sin embargo, le invito a reflexionar sobre el precio a pagar por un accidente que podíamos evitar.

Referencias

IIAR. Process Safety Management & Risk Management Programs Guidelines. Alexandria, VA: IIAR.

U. S. Deparment of Energy, DOE Handbook, DOE-HDBK-1100-96, “Chemical Process Hazards Analysis,” Washintong, D.C. 20585, February 1996.

Ford Motor Company, 1996, Failure Mode & Effects Analysis, “Handbook Supplement for Machinery.”

Duhon, Howard P.E. (2017). Gibson Applied Engineering and Technology, Inc (GATE), “The Stream-Based HAZOP, HAZPOS Should be fun,” Edition 1, Houston, TX.