2023 Trabajo Técnico #7

Integridad Mecánica en Evaporadores de Refrigeración

Author: Joe Fazzari, Presidente, Colmac Coil Manufacturing (Traducido y presentado por Luís Gabriel Gutierrez Padilla, Ingeniero Mecánico Electricista, Colmac Coil Manufacturing)

INTRODUCCION

Como propietario de un negocio o administrador de instalaciones de refrigeración industrial, la seguridad de su gente, propiedad y producto es uno de sus enfoques más importantes. Es importante mantenerse al día con los últimos estándares, ya que los incumplimientos pueden traer resultados devastadores. Los estándares del Instituto Internacional de Refrigeración con Amoníaco (IIAR) establecen el estándar de la industria y son un recurso técnico imprescindible para garantizar un entorno operativo de refrigeración industrial seguro y eficiente. El código ANSI/ IIAR 6-2019 se publicó oficialmente en 2019 y requiere que las empresas evalúen sus sistemas de refrigeración con amoníaco para determinar si el sistema cumple con los requisitos mínimos de seguridad.

¿QUÉ ES EL ESTÁNDAR IIAR 6-2019?

ANSI/IIAR 6 2019 – El IIAR 6 establece los requisitos mínimos para la Inspección, Prueba y Mantenimiento (ITM, por sus siglas en inglés) aplicables a los sistemas de refrigeración por amoníaco de circuito cerrado

Esta norma fue elaborada por el Comité de normas de IIAR usando el Método de consenso del American National Standards Institute (ANSI). IIAR es un desarrollador de normas acreditado por ANSI que cumple con los requisitos esenciales de ANSI para el debido proceso y está sujeto a auditorias periódicas para mantener su acreditación. El debido proceso incluye la notificación, inclusión, receptividad y la falta de dominio entre otros elementos requeridos.

El Comité de normas del IIAR mantiene esta norma periódicamente, y se requiere que sea reafirmada o revisada por lo menos cada cinco años según los procedimientos de ANSI y IIAR. Se puede hacer propuestas para cambios durante el periodo de revisión pública del proceso de reafirmación o revisión, o pueden ser enviadas directamente al IIAR para consideración por el Comité de normas de IIAR para la próxima ronda de mantenimiento de la norma effort.

Prólogo (Informativo)

El objetivo de este estándar de seguridad es el detallar las tareas de inspección, pruebas y mantenimiento (ITM) para los componentes en los sistemas de refrigeración por amoníaco. El estándar también delinea la frecuencia con la que se deben realizar estas tareas. Este estándar fue desarrollado para ser parte del Programa de Integridad Mecánica (MI, por sus siglas en inglés), y es parte de los procedimientos de Buenas Prácticas de Ingeniería, Reconocidas y Generalmente Aceptadas (RAGAEP, por sus siglas en inglés). El ANSI IIAR 6 también sirve como herramienta para realizar Análisis de Brechas y poder así comparar los requisitos mínimos de seguridad existentes con los ya implementados por el propietario en el sistema existente. El estándar también es útil para proporcionar los requisitos mínimos de actividades ITM en el sistema, al igual que los requisitos mínimos aplicables a los registros o documentos de mantenimiento y tareas ITM. Se pone mayor atención en las personas y en los bienes ubicados en y cerca de los establecimientos donde se encuentran los sistemas de refrigeración. Se pueden requerir precauciones adicionales debido a circunstancias particulares, especificaciones del proyecto u otras consideraciones relacionadas con la jurisdicción. El objetivo de esta norma no es ser considerada como un manual general de diseño técnico, operación o mantenimiento y tampoco debe ser utilizada como tal.

La experiencia demuestra que el amoníaco es muy estable en condiciones normales y rara vez se prende fuego ante una fuga dado que el rango de inflamabilidad es limitado y la concentración mínima inflamable en el aire es muy alta en comparación con otros gases inflamables. El amoníaco tiene un rango de inflamabilidad publicado de 160.000 ppm a 250.000 ppm. Esta concentración excede ampliamente el umbral de detección del olor del amoníaco y el límite de exposición permitido (PEL) de 50 ppm publicado por la Administración de Seguridad y Salud Ocupacional (OSHA).

El fuerte olor del amoníaco es una alerta de la presencia del gas para quienes se encuentran cerca, incluso en niveles muy por debajo de aquellos que presentan peligros relacionados tanto con la inflamabilidad como con la salud. El aroma “auto alarmante” es tan fuerte que resulta improbable que una persona permanezca voluntariamente en un lugar con concentraciones peligrosas de amoníaco. El vapor de amoníaco constituye el principal peligro para las personas, ya que la exposición al mismo ocurre más fácilmente por inhalación que por otras vías. Como con cualquier vapor peligroso, una ventilación adecuada diluirá el vapor y reducirá enormemente el riesgo a la exposición.

El amoníaco en forma de vapor es más liviano que el aire. Por lo general, el vapor de amoníaco se eleva y se esparce a medida que se libera en la atmósfera. Es biodegradable y, cuando se lo libera, se combina fácilmente con el agua y/o el dióxido de carbono y forma compuestos relativamente inocuos. El amoníaco también puede neutralizar los contaminantes acídicos en la atmósfera. En el IIAR Ammonia Data Book (Libro de datos sobre el amoníaco del IIAR) se publica información adicional sobre las propiedades del amoníaco.

Esta norma se preparó utilizando el Método de consenso del ANSI; en el cual, se contactó a organizaciones e individuos con un interés manifiesto en el tema de la norma antes de la aprobación de esta revisión a fin de que participaran en el Organismo de Consenso y en las revisiones públicas. El Comité de Normas y el Directorio del IIAR elaboraron y aprobaron esta norma para su presentación ante el ANSI.

ANSI IIAR No 9: proporciona los requisitos mínimos de seguridad para los sistemas de refrigeración de amoníaco de circuito cerrado existentes y proporciona un método para determinar si los sistemas de refrigeración de circuito cerrado estacionarios existentes que utilizan amoníaco como refrigerante cumplen con los requisitos mínimos de seguridad del sistema.

Capítulo 1 – General. Este capítulo incluye secciones relacionadas con el propósito, el alcance y la aplicabilidad

Capítulo 2 – Definiciones. Este capítulo incluye definiciones aplicables a esta norma que todavía no han sido incorporadas en la norma IIAR 1, Definitions and Terminology Used in IIAR Standards (Definiciones y términos empleados en las normas del IIAR). El objetivo es que, una vez publicada esta norma, las definiciones para esos nuevos términos también sean reubicadas en la norma IIAR 1 en una futura actualización. En el momento de la publicación de esta nueva norma, el Comité de Normas del IIAR incluía los siguientes miembros con derecho a voto

Capítulo 3 – Normas de referencia. Este capítulo incluye numerosas normas de referencia que han sido actualizadas. Las referencias incluidas en el capítulo 3 se limitan a aquellas que son de cumplimiento obligatorio en esta norma. Las referencias informativas ahora están en el Apéndice E

Capítulo 4 – Documentación del equipo y los componentes del sistema. Este capítulo presenta los requisitos de documentación relacionados con el equipo y los componentes del sistema

Capítulo 5 – Inspección, evaluación y mantenimiento. Este capítulo presenta los requisitos para la inspección, evaluación, mantenimiento y documentación

Capítulo 6 – Operación del sistema y del equipo. Este capítulo presenta los requisitos para la operación del sistema y el equipo

Capítulo 7 – Requisitos mínimos de seguridad del sistema aplicables a todos los sistemas. Este capítulo presenta los requisitos mínimos de seguridad aplicables a todos los sistemas. Este capítulo también incluye información relacionada con las ubicaciones aceptables de los equipos, los requisitos mínimos de seguridad del sistema, los requisitos de la sala de máquinas y los requisitos de seguridad del equipo

Capítulo 8 – Metodología de evaluación de los requisitos mínimos de seguridad del sistema. Este capítulo presenta los requisitos, las metodologías y la frecuencia de evaluación del sistema

El Apéndice A informativo se agregó a fin de incluir material aclaratorio sobre las disposiciones de la norma. Las secciones de esta norma que incluyen material aclaratorio relacionado están marcadas con un asterisco “*” después del número de sección, y la información del apéndice asociado se ubica en el Ap

El Apéndice B informativo incluye un listado de la documentación relacionada con el sistema que, según esta norma, no es obligatoria para demostrar el cumplimiento de los requisitos mínimos de seguridad del sistema. No obstante, esta documentación del sistema es obligatoria para demostrar el cumplimiento con los requisitos normativos

El Apéndice C informativo incluye un listado de documentación adicional sobre los componentes del equipo/sistema que esta norma no exige como medio para demostrar el cumplimiento de los requisitos mínimos de seguridad del sistema. La documentación enumerada podría ser útil en la elaboración del programa de mantenimiento preventivo y/o los procedimientos de funcionamiento estándar

El Apéndice D informativo incluye orientación y ejemplos sobre los letreros en la sala de máquinas. El Apéndice E informativo incluye orientación y un ejemplo de una metodología de evaluación de los requisitos mínimos de seguridad del sistema

El Apéndice F informativo incluye referencias no obligatorias que no se encuentran en el cuerpo normativo de la norma

ANSI/IIAR 9-2020 proporciona los requisitos mínimos de seguridad para los sistemas de refrigeración de amoníaco de circuito cerrado existentes y proporciona un método para determinar si los sistemas de refrigeración de circuito cerrado estacionarios existentes que utilizan amoníaco como refrigerante cumplen con los requisitos mínimos de seguridad del sistema.

Antes de este nuevo estándar, era difícil aplicar estos estándares para los requisitos mínimos de seguridad del sistema, ya que estos estándares continuaron cambiando a lo largo de los años. Los gerentes de las instalaciones cuestionaron si su sistema se ajustaba al estándar actualizado dependiendo de cómo se diseñó el sistema si se usaba un código anterior y si el sistema continuaba manteniéndose, inspeccionándose, probando y en operación segura.

La respuesta ahora es clara. Esta norma proporciona un método para determinar si su sistema de refrigeración con amoníaco existente cumple con los requisitos mínimos de seguridad del sistema o si se necesitan modificaciones al sistema existente.

¿TE AFECTA LA NUEVA NORMA?

El estándar IIAR 9-2020 detalla los requisitos específicos que deben cumplir las instalaciones. Depende de los propietarios de las instalaciones comprender estos requisitos y aplicarlos a su sistema actual, identificar brechas y establecer un plan para mitigar esos problemas.

La nueva norma también requiere que se realice una evaluación de seguridad inicial para cada sistema de refrigeración con amoníaco para garantizar el cumplimiento del requisito de seguridad especificado en IIAR 9 dentro de los cinco años a partir de la fecha de publicación de esta nueva norma (IIAR 9-2020 se publicó en Marzo de 2021). Si esto no se hace y OSHA o EPA auditan la instalación y no están siguiendo los estándares generales de la industria, podrían ser citados.

COMPANIAS EXPERTAS EN PROGRAMAS PSM PROPORCIONAN SOPORTE CON EL NUEVO ESTÁNDAR

Inspección de un sistema de refrigeración industrial con amoníaco. Los requisitos de PSM continúan evolucionando, y es responsabilidad de cada instalación garantizar que siga cumpliendo. Los expertos en PSM pueden realizar una evaluación de seguridad del sistema y ayudar a verificar qué requisitos se cumplen o no. El equipo de PSM analiza los sistemas de seguridad en la sala de máquinas de amoníaco, como la detección y las alarmas de amoníaco, la ventilación de emergencia, la protección de alivio de presión, el acceso y la salida de la sala de máquinas. El equipo también revisa los procedimientos operativos desarrollados para el sistema de refrigeración con amoníaco y las prácticas requeridas de inspección, prueba y mantenimiento establecidas con base en el equipo de refrigeración con amoníaco de su sistema. La revisión exhaustiva examina los sistemas con preguntas como las siguientes:

- ¿Se proporcionan instrucciones para el apagado de emergencia del sistema en un lugar que sea de fácil acceso para el personal capacitado del sistema de refrigeración y para los socorristas capacitados?

- ¿La alarma de amoníaco activa una alarma en una ubicación monitoreada para que se pueda configurar una respuesta inmediata a una concentración detectada de no más de 50 ppm (se puede configurar para que se active a una ppm más bajo)?

- ¿La sala de máquinas está separada del resto del edificio por una construcción ajustada?

- ¿La sala de máquinas cuenta con aire de reposición para reemplazar el aire que se está agotando?

- ¿Se apagan los compresores si se detecta un nivel alto de líquido de amoníaco en un recipiente donde la línea de succión del compresor está conectada directamente a ese recipiente?

Muchas de las preguntas formuladas en la evaluación IIAR 9 son similares a la información revisada durante una revalidación del Análisis de peligros del proceso (PHA) que se requiere al menos cada 5 años. Durante su próxima revalidación de PHA, también puede considerar realizar esta nueva Evaluación mínima de seguridad del sistema requerida por IIAR 9.

Después de que las compañías expertas en PSM realizan la evaluación IIAR 9 e identifica cualquier brecha, el equipo de diseñadores, ingenieros y técnicos de contratistas especializados en refrigeración industrial trabajan juntos para ofrecer soluciones de servicio completo para el cuidado completo del sistema

PROTEJA A SU GENTE, PROPIEDAD Y PRODUCTO

Desarrollar relaciones de confianza con un contratista mecánico con capacidades de PSM es clave para conocer su edificio por dentro y por fuera de una manera que lo ayudará a conservar la integridad del edificio y su negocio. Aligere la carga de su negocio proporcionando el apoyo necesario para verificar que sus instalaciones sean seguras para todos los empleados y las comunidades circundantes.

Con la experiencia de los diferentes contratistas de refrigeración industrial con amoníaco y otros refrigerantes naturales, las ofertas de servicio de PSM ayudan a su organización a desarrollar un entorno de trabajo seguro que protegerá su marca, proporcionará cumplimiento normativo y creará tranquilidad.

Integridad Mecánica en Evaporadores

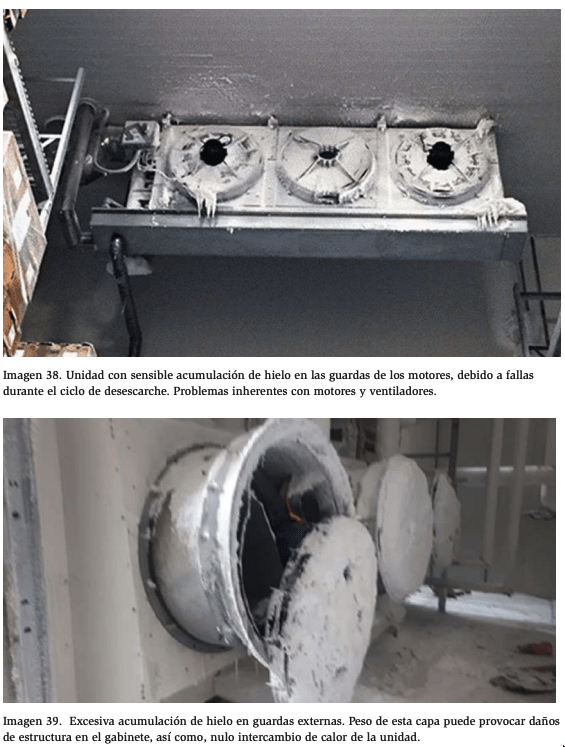

Los propietarios y los responsables de los sistemas de refrigeración deben realizar periódicamente inspecciones de integridad mecánica para asegurar la confiabilidad de la unidad y minimizar el riesgo de una accidental fuga de amoniaco. En esta presentación se enumeran los 12 problemas más comunes que debe buscar cuando realiza una típica inspección mecánica en un evaporador:

- Escarcha excesiva o acumulación de hielo

- Corrosión en tubos, aletas o en conexiones

- Exceder la Presión Máxima de Trabajo (MAWP)

- Choque hidráulico o liquido atrapado

- Vibración de los ventiladores y la integridad de estos

- Condición de los tubings de distribución de refrigerante

- Integridad del gabinete, soportes del equipo y de la

- Protección contra riesgos de trafico

- Problemas de cableado y condiciones de motores eléctricos

- Remoción o daños en las guardas de los ventiladores

- Cuidados mantenimiento en unidades de deshielo por agua

- Condiciones de operación adecuadas.

Problema No1. – Escarcha excesiva o acumulación de hielo

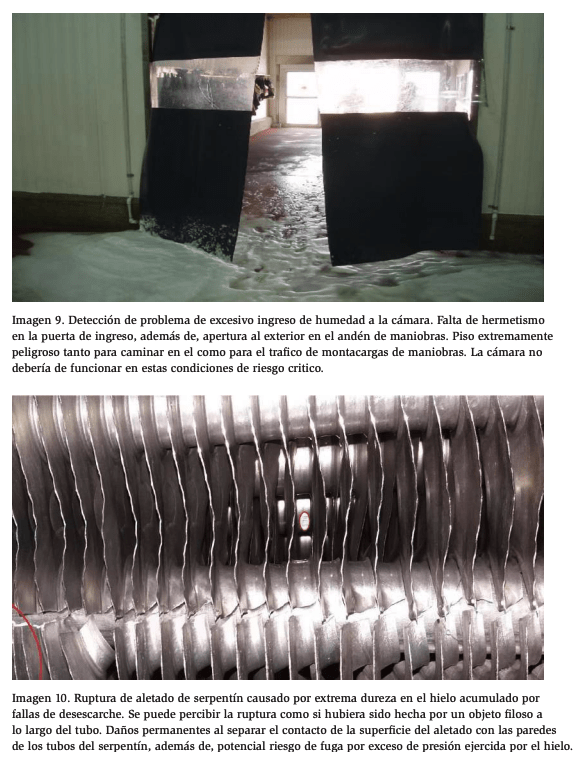

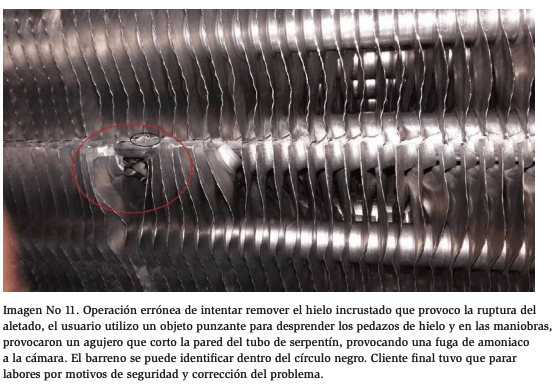

Inspeccionar la acumulación de material en las aletas de todos los evaporadores. Polvo y/o fibras de empaque de producto son las fuentes más comunes de esta acumulación. Revise la acumulación de escarcha en las aletas y bandejas de los evaporadores que operan en áreas de congelación.

Una acumulación excesiva de escarcha y material podría interferir con el flujo de aire y reducir la capacidad del serpentín. Una acumulación excesiva de escarcha entre la zona inferior de los tubos y la bandeja podría causar daños mecánicos a los tubos del serpentín y la bandeja. Recuerde que los evaporadores con deshielo por gas caliente comúnmente tienen un arreglo de tubos conectados la bandeja de deshielo. Cualquier daño a estos tubos o los tubos del serpentín podrían provocar fuga de amoniaco.

Siga las instrucciones del fabricante, las cuales pueden incluir ajustar el número de deshielos y su duración. El ajte de la configuración del regulador de presión también puede ser necesario para asegurar un deshielo completo. Si los ajustes al programa de deshielos no previenen la excesiva acumulación de escarcha, contacte al fabricante del evaporador, un contratista o un consultor para su análisis más a profundidad.

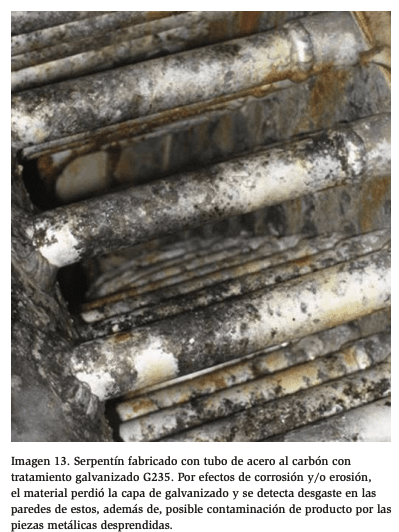

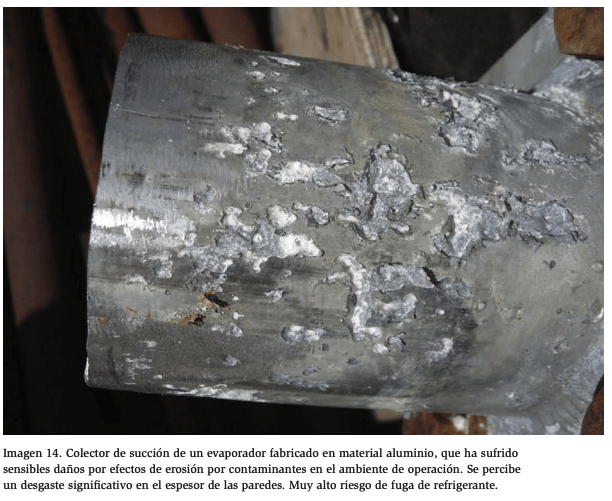

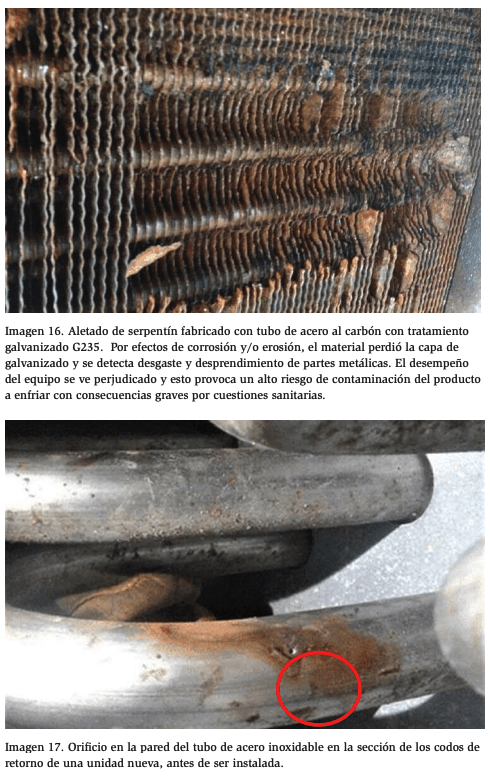

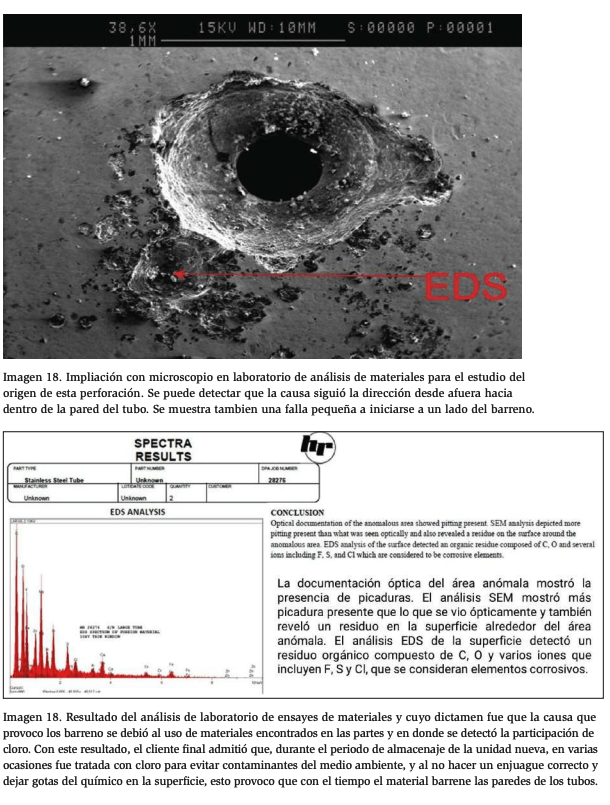

Problema No 2. – Corrosión en tubos, aletas y conexiones

Inspeccione la superficie de los tubos, aletas y conexiones de tuberías en busca de picaduras o decoloración desigual. También revise cualquier tubería aislada donde pueda estar en peligro la barrera de vapor. Picaduras excesivas podrían ocasionar una fuga de amoniaco si los agujeros continúan a través del espesor de la pared del tubo o tubería. La corrosión de la superficie de las aletas provoca una reducción de la capacidad de refrigeración, por eso es importante también revisar estas superficies. Inspeccione visualmente todas las áreas del serpentín con una lámpara.

Considere tomar fotografías de cualquier signo de corrosión para comparaciones futuras. Se puede prevenir la corrosión de tubos y aletas usando solamente productos químicos de limpieza adecuados para los materiales de construcción. Muchos proveedores de productos de limpieza y/o fabricantes de evaporadores tendrán recomendaciones respecto a esto.

En algunos ambientes corrosivos, un sistema de espreado de agua se puede utilizar para evitar que los contaminantes se acumulen en los tubos y superficie de las aletas.

Para zonas de difícil acceso, utilice un delgado y flexible baroscopio. Si es posible, medir la profundidad de las picaduras grandes con un micrómetro. Generalmente, cualquier picadura lo suficientemente grande de medir es razón para preocuparse y se deben tomar medidas de acción para detener la corrosión y reparar los materiales.

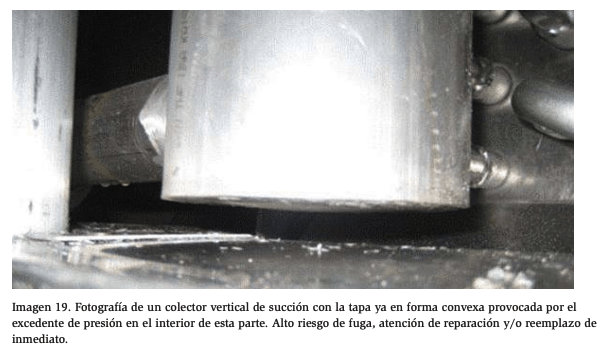

Problema No 3 – Exceder la presión máxima de trabajo (MAWP)

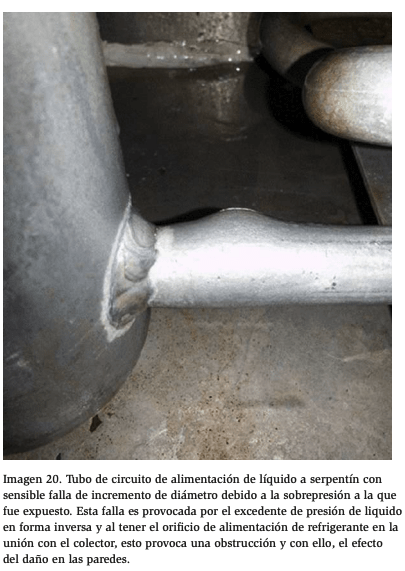

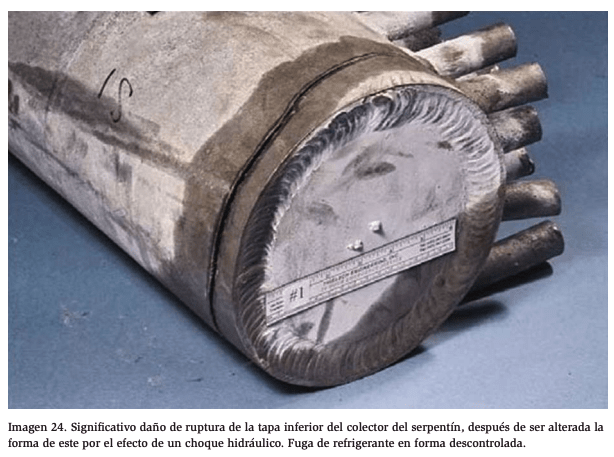

Inspeccionar los extremos de los cabezales del evaporador para detectar zonas infladas. La zona inferior de los cabezales es típicamente la primera ubicación donde los signos de sobrepresión serán evidentes. Los tubos o tuberías que se vean deformes también son signos de exceso de presión. El líquido atrapado en un evaporador podría expandirse y causar que la presión interna exceda la MAWP. Esto podría resultar en la ruptura de los componentes y fugas de amoniaco.

Un choque hidráulico o líquido arrastrado por gas es otra fuerza interna que podría exceder la MAWP de un evaporador y causar fugas de amoniaco. Las medidas de prevención incluyen el uso de las buenas prácticas del Manual de Tuberías del IIAR, manteniendo las líneas de gas caliente libres de líquido y siempre permitiendo que la presión de deshielo se iguale antes de abrir la válvula de cierre de succión.

Problema No 4 – Liquido atrapado y choque hidráulico

Aspectos liquido atrapado. – Para que el refrigerante se mueva en la Curva de Gas Saturado frente a un aumento de temperatura, se requiere libertad para evaporarse y absorber su aumento de Volumen (Espacio)

El Amoníaco líquido confinado no tiene como absorber su propio cambio de Volumen frente a mayor T°. La falta de espacio se traduce en violento aumento de presión frente al aumento de temperatura. (Falta de espacio para absorber la variación de volumen).

El vaciado del evaporador ayuda a prevenir golpes de presión

Choque hidráulico. –

- El refrigerante gaseoso se desplaza a gran velocidad (Gas Caliente).

- El refrigerante en estado líquido puede ser impulsado por el gas a alta velocidad.

- Masa del líquido a velocidad de gas è

- E cinética.

- Al impactar contra obstrucciones de la tubería genera violentos golpes de presión.

- è Golpe violento e instantáneo.

- El refrigerante gaseoso se desplaza a gran velocidad (Gas Caliente).

- El refrigerante en estado líquido puede ser arrastrado por el gas a alta velocidad.

El golpe del líquido contra obstrucciones en la tubería genera violentos golpes de presión.

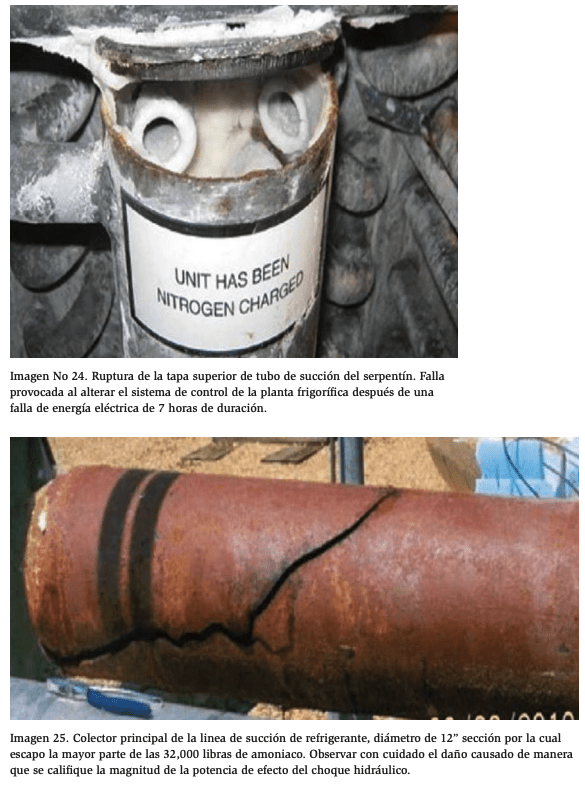

Caso real.

Millard Refrigeration Systems , Terminal Marítima en Mobile, Alabama

Agosto 23, 2010, escape 32,000 lbs (14,528 Kg) amoniaco al medio ambiente. 143 afectados, 32 personas hospitalizadas, 04 terapia intensiva. Distancia nube 630 Mts.

Problema inicio después de un paro de 7 hrs por falla de energía eléctrica.

El accidente ocurrió antes de las 9:00 am de la mañana del 23 de agosto de 2010. Dos barcos internacionales estaban siendo cargados cuando el sistema de refrigeración de la instalación experimentó un “shock hidráulico”, que se define como un aumento repentino y localizado de presión en tuberías o equipos como resultado de un cambio rápido en la velocidad de un líquido que fluye. Las presiones más altas a menudo ocurren cuando el vapor y el amoníaco líquido están presentes en una sola línea y se ven perturbados por un cambio repentino de volumen.

Esta condición transitoria anormal da como resultado un aumento brusco de la presión con el potencial de causar fallas catastróficas de tuberías, válvulas y otros componentes; a menudo, antes de un incidente de choque hidráulico, hay un “martilleo” audible en las tuberías de refrigeración. El incidente en Millard provocó que una tubería de succión de 12 pulgadas montada en el techo fallara catastróficamente, lo que resultó en la liberación de más de 32,000 libras de amoníaco anhidro.

El escape provocó que un empleado de Millard sufriera lesiones cuando se cayó mientras intentaba escapar de una grúa después de que esta quedara envuelta en la nube de amoníaco viajera. La gran nube viajó un cuarto de milla desde la instalación al sur hacia un área donde 800 contratistas estaban trabajando al aire libre en un sitio de limpieza del derrame de petróleo de Deepwater Horizon. Un total de 152 trabajadores externos y miembros de la tripulación del barco informaron enfermedades sintomáticas por exposición al amoníaco. Treinta y dos de los trabajadores externos requirieron hospitalización, cuatro de ellos en una unidad de cuidados intensivos. Compañía pago la cantidad de US 3’000,000 por diversas penalidades.

Problema No 5 – Vibración de ventiladores y la integridad de estos.

El montaje de los ventiladores en un evaporador debe ser inspeccionado anualmente o según la recomendación del fabricante de sus evaporadores. Con los ventiladores funcionando, mire y escuche cualquier componente vibrando. Típicamente, la vibración en largos paneles de metal será la más notoria.

Manteniendo una distancia segura del ventilador y con las guardas en su lugar, mire el ventilador en operación en busca de cualquier tipo de vibración mientras gira. Escuche cualquier cambio súbito en los niveles de ruido o tono.

Para los ventiladores de frecuencia variable controlada, revise la vibración en todo rango de velocidades. Para unidades de múltiples ventiladores, apague cada uno de los ventiladores para ubicar la fuente de vibración.

Con los motores apagados, revise el torque de los tornillos que fijan el ventilador al eje del motor. También revisar el torque de los tornillos que sujetan el motor a su base. Pregunte al fabricante de sus evaporadores cual son los torques adecuados. Si no se revisa si hay tornillos sueltos ya sea en la masa del ventilador o la base del motor, podría suceder una falla catastrófica, así como daños mecánicos a los tubos del evaporador y al mismo tiempo resultaría en una fuga de amoniaco.

Algo similar puede ocurrir cuando los ventiladores son cambiados en su sentido de giro en operación, provocando la ruptura de aspas, mismas que pueden provocar fugas de amoniaco en el serpentín.

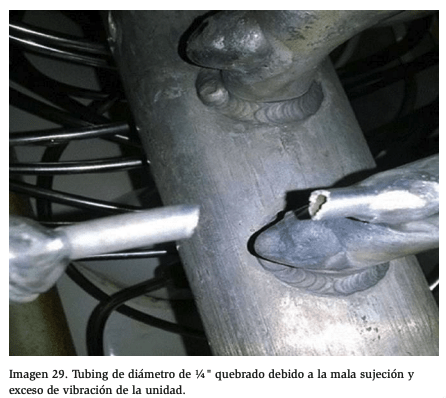

Problema No 6 – Condición de los tubings de distribución de refrigerante

Algunos evaporadores van equipados con dispositivos distribuidores de refrigerante que distribuyen la misma cantidad de líquido y vapor a cada circuito del serpentín.

Los distribuidores van conectados a cada circuito del serpentín por medio de largos tubos de alimentación, normalmente alrededor de ¼” de diámetro también llamados “Tubings”. Es importante revisar periódicamente estos tubos de alimentación en busca de señales de roce. Esto se verá como una zona aplanada en uno o más tubos distribuidores. Si no se reparan, el roce podría eventualmente desgastar la pared del tubo, ocasionando una fuga de amoniaco. Visualmente inspeccione cada tubo prestando mucha atención a aquellos que están en contacto o cerca de tocarse.

Contacte al fabricante del evaporador, o al contratista para reacomodar los tubos, protectores de desgaste o reemplazar los tubos

Problema No 7 – Integridad del gabinete y soportes del equipo y de las tuberías.

La condición del gabinete del evaporador y sus soportes deberán ser inspeccionadas anualmente. Inspeccionar visualmente el gabinete de la unidad y ganchos de sujeción en busca de grietas, tornillos perdidos o sueltos y cualquier signo de corrosión.

Soportes deteriorados podrían ocasionar que la unidad caiga de su montaje, dando lugar a una fuga de amoniaco. También inspeccione los soportes de tubería cerca del evaporador. Por lo general, los evaporadores no están diseñados para soportar tubería, válvulas de control o válvulas de mano.

Soportes de tubería inapropiados podrían sobrecargar las conexiones del serpentín, generando una fuga. Cualquier soporte de tubería y unidad que muestre cualquier signo de daño deberá ser reparado o reemplazado inmediatamente.

Revisar cuidadosamente las condiciones de las puertas de acceso a serpentín y chapas de servicios, bisagras y soportes de estas.

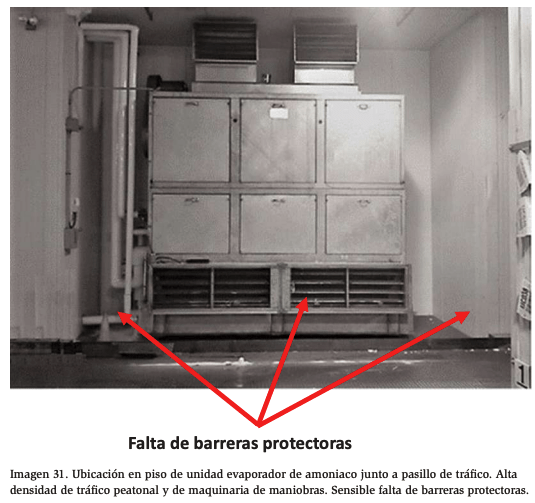

Problema No 8 – Protección contra riesgos de tráfico.

Los evaporadores que son operados en áreas de alto tráfico de montacargas deberán tener sus barreras protectoras inspeccionadas anualmente. Revise visualmente todas las barreras en busca de cualquier evidencia de daño por montacargas. Las barreras dañadas deberán ser reparadas o reemplazadas.

El impacto con un evaporador podría causar daños mecánicos o fugas de amoniaco. Las medidas de prevención incluyen agregar protecciones adicionales, entrenamiento a los operadores para no golpear las barreras protectoras o unidades y agregar señales de advertencia y precaución.

Problema No 9 – Problemas de cableado y condición de motores eléctricos.

Los componentes eléctricos montados en los evaporadores deberán ser inspeccionados semestralmente. Busque conectores sueltos o signos de sobre calentamiento, tales como manchas negras, aislamiento de cables derretidos o grietas en el aislamiento del cable.

Inspeccione visualmente los conectores eléctricos y use una cámara infrarroja para ver componentes sobrecalentados. Cualquier problema eléctrico, si no se corrige, podría provocar un incendio. Contacte a una compañía eléctrica o electricista para reparar o sustituir el equipo defectuoso.

Problema No 10 – Remoción o daños en guardas de ventiladores

La presencia y condiciones de las guardas deberá ser inspeccionada anualmente. En ausencia de las guardas adecuadas personas pueden resultar lastimadas o el producto podría entrar en contacto con las aspas de los ventiladores. Inspeccione visualmente cada evaporador para asegurar que cada ventilador lleve su guarda y en que condición se encuentra. Contacte al fabricante del evaporador para obtener repuestos de estas guardas.

Problema No 11 – Cuidados de mantenimiento en unidades con deshielo por agua

Las unidades con sistema de deshielo por medio de agua cuentan con bandejas de distribución a todo lo largo y ancho de las mismas. Estas bandejas cuentan con orificios alineados y de un diámetro definido de manera tal que cubran la totalidad del área del serpentín y las aletas. El descongelamiento por agua consiste en la distribución de agua sobre la superficie del serpentín por un tiempo muy corto, y después drenar el agua de la tubería antes de que se produzca el congelamiento.

En la figura que se incluye a continuación se muestra el diseño tradicional de las tuberías del sistema de descongelamiento por agua y de los controles para los evaporadores con descongelamiento por agua. Una válvula de solenoide de la línea de suministro de agua hacia una o más de las unidades de descongelamiento, se abre bajo el control de un temporizador automático para permitir la circulación del agua hacia las unidades. El caudal de agua hacia las bandejas de distribución de agua de la unidad se mide mediante válvulas de equilibrado o de globo con regulación manual. Se instala un tramo de tubería de 1/4 de diámetro exterior, tal como se muestra en todas las figuras, para drenar la tubería de suministro cuando se cierra la válvula de solenoide y termina el periodo de descongelamiento. Se recomienda una pendiente de ½ pulgada por cada pie para todas las líneas de suministro para poder mantener un drenaje adecuado

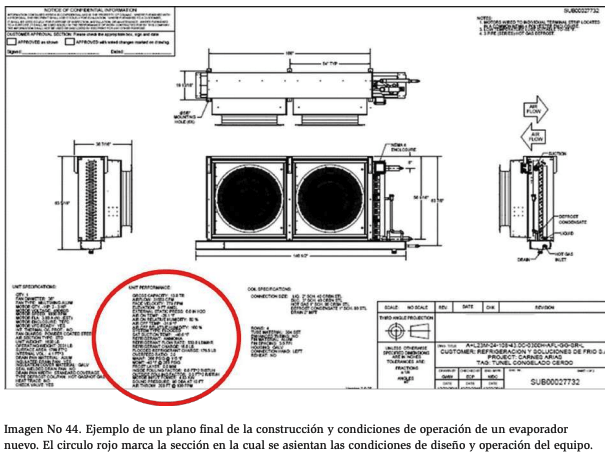

Problema No 12 – Condiciones de operación acorde al diseño original.

Evaporadores trabajando por encima de la temperatura de diseño podrían provocar un exceso de presión y ruptura, que podría ser posible durante los procesos de limpieza a temperatura más alta.

Póngase en contacto con el fabricante del equipo para revisar los valores de diseño y operar el equipo dentro de los parámetros de diseño recomendados o sustituir los equipos que operan fuera de las condiciones de diseño.

Los propietarios y responsables de los sistemas pueden estar seguros de la continua fiabilidad y bajo riesgo de una fuga de amoniaco por accidente realizando estas inspecciones de integridad mecánica en los evaporadores de sus instalaciones.

Recomendaciones típicas para revisar en forma periódica.

- Limpie regularmente la superficie del serpentín.

- Inspeccione la bandeja de deshielo. Verifique que el drenaje no está obstruido.

- En equipos con deshielo por agua, revise los orificios de las bandejas de distribución, límpielos y verifique que el caudal de agua sea el adecuado.

- Verifique las condiciones del aislamiento térmico en las líneas de entrada y salida de refrigerante a la unidad. Repare si es necesario.

- Revise y apriete todas las conexiones eléctricas. Verificar aislamientos de cables.

- Inspeccione condiciones de motores y ventiladores. Apriete bien tornillos de fijación a la base y el acoplamiento del ventilador al motor. Revise guardas y aspas de ventiladores. Apriete o cambie en su caso.

- Verifique que las válvulas del sistema de control operen en forma adecuada, tanto para deshielo como en enfriamiento, solenoides, reguladores, sensores etc.

- Revise que todos los dispositivos de seguridad operen apropiadamente.

- Todas las unidades deber ser verificadas periódicamente a fin de que los ajustes de los ciclos de deshielo sean los adecuados. Esto debido a las variaciones de condiciones de operación que afectan la formación de escarcha en las aletas

- Consulte periódicamente los manuales de instalación, operación y mantenimiento de los fabricantes de evaporadores de refrigeración industrial.

Bibliografía

Manual de Instalación, Operación y Mantenimiento IOM, Colmac Coil Manufacturing.

ANSI / IIAR Standard 2-2014. ANSI/IIAR Standard 6-2019.

ANSI / IIAR Standard 9-2020.

ASHRAE Standard 15.

ASME B31.5.

IIAR Bulletin No. 109.